Когда слышишь ?OEM шкивы для карнизов?, половина клиентов ждёт магического решения всех проблем с трением, а вторая — ищет подвох в цене. На деле же, если ты реально стоял у конвейера, знаешь: тут важен не столько сам шкив, сколько то, как он сядет на ось карниза и как поведёт себя через 10 000 циклов открывания.

Мы в ООО Фошань Икайсюань Изделия для Дома изначально бились над тем, чтобы шкив не просто крутился, а сохранял геометрию под нагрузкой. Помню, в 2019-м пришла партия полиамида с ?плавающей? усадкой — внешне нормальные ролики, а после недели тестов на стенде давали люфт в 0,8 мм. Пришлось пересматривать всю логику контроля температуры литья.

Сертификация ISO9001 — это не бумажка для тендера. У нас, например, каждый третий поддон со шкивами идёт на замер твёрдости по Шору и тест на радиальное биение. Если вижу, что оператор пропускает этап протирки пресс-формы — сразу брак. Мелочь? А именно из-за неё один немецкий заказчик вернул 5000 метров карнизов.

Автоматизированные линии — это не про ?нажал кнопку и ушёл?. На линии №4, где делаем шкивы с подшипником скольжения, до сих пор держим ручную настройку зазора между осью и втулкой. Потому что китайский автомат иногда пережимает на 0,05 мм — и всё, скрип на старте гарантирован.

С полипропиленом для бюджетных серий работали три года, пока не подобрали модификацию с морозостойкостью до -25°C. Для России — критично. Но вот что важно: даже дорогой POM (полиформальдегид) может сыграть против тебя, если не выдержана влажность в цехе. Было дело — отгрузили партию в Новосибирск, а там шкивы потрескались по сечению. Оказалось, поставщик добавил регранулят с остаточной влажностью.

Сейчас для OEM шкивов под карнизы с нагрузкой от 15 кг/метр перешли на композит полиамид+стекловолокно. Да, дороже на 12%, но зато ушли от проблем с ?проточкой? канавки тросом. Кстати, по опыту: если клиент просит ?супертихие? шкивы — смотрим сначала на качество загибов троса, а уже потом на подшипник.

Металлические втулки в шкивах — отдельная история. Ставили латунь, но для влажных помещений перешли на анодированный алюминий. Не потому, что модно, а потому что солевой тест показал коррозию на стыке с пластиком через 240 часов.

Радиус желоба — вот где собака зарыта. Раньше делали по евростандарту R4, но для российских тросов с сечением 2,8 мм оказалось мало. Пришлось разрабатывать профиль R4,5 с углублением на 0,3 мм. Казалось бы, ерунда — а на деле ресурс вырос на 30%.

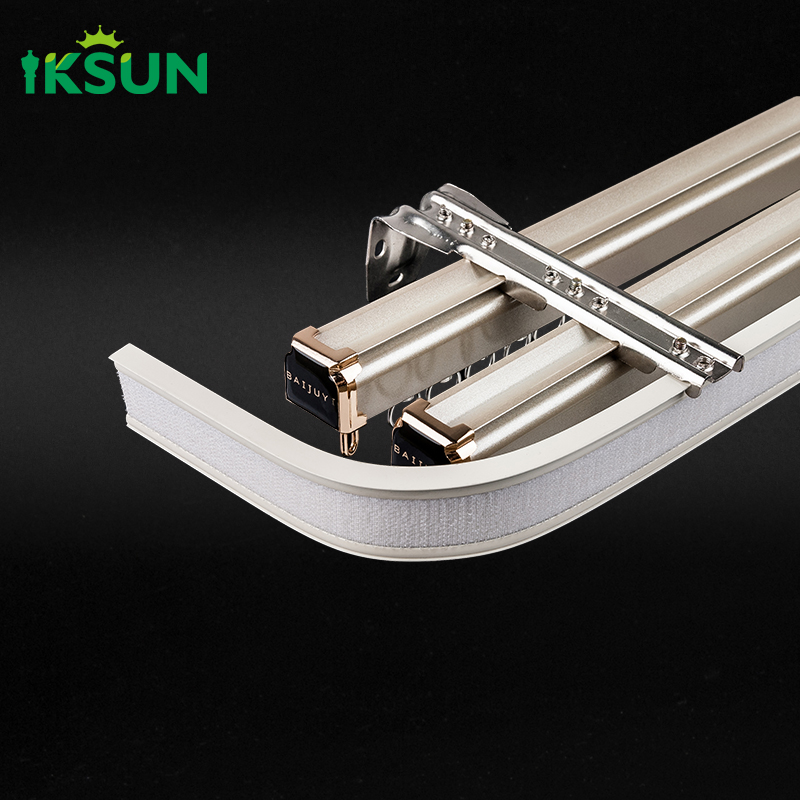

Шкивы для изогнутых карнизов — это вообще высшая лига. Тут ось вращения должна быть смещена относительно центра, иначе трос будет ?прыгать? на поворотах. Мы такие делаем только на ЧПУ-станках с программной компенсацией упругости материала. Пробовали упростить — вернули 80% заказа на доработку.

Зазор между щёчками шкива и тросом — ещё один подводный камень. Сделаешь меньше 0,4 мм — клиент пожалуется на закусывание. Больше 0,6 мм — трос виляет. Вывели для себя золотую середину 0,45-0,5 мм, но под каждый тип карниза корректируем.

На сайте https://www.iksuncurtaintrack.ru мы гордо пишем про 10 автоматизированных линий, но не все знают, что три из них заточены только под шкивы для карнизов с системой плавного хода. Там стоит японская система контроля момента затяжки — без неё подшипники качения заклинивают при перепадах температур.

Месячная производительность в 650 тонн — это не только про объём. Это про то, что мы можем позволить себе держать склад оригинальных заготовок для осей от того же производителя, что и подшипники. Мелкие фабрики часто экономят на этом — и получают разнородный износ.

Самый болезненный урок — попытка сэкономить на термостабилизации готовых шкивов. Отгрузили партию в Сочи без дополнительной термообработки — через два месяца пришла рекламация: шкивы ?поплыли? на солнцепёке. Теперь все изделия для южных регионов проходят двухчасовую выдержку при 85°C.

Когда шкивы едут 45 дней морем, даже инертный полиэтилен может создать статическое напряжение. Пришлось разработать антистатические пакеты с перфорацией — обычные вызывали налипание мелкой стружки на поверхность роликов.

В паллетах теперь используем перегородки из вспененного полистирола — не потому, что дёшево, а потому что при -30°C обычный картон крошится, и шкивы бьются друг о друга. Упаковка должна быть технологическим продолжением производства, а не ?чем-то, во что заворачивают?.

Для OEM-заказов с логотипом на торце шкива придумали транспортные заглушки из мягкого пластика. Раньше гравировка стиралась при перевозке — теперь сохраняется даже после трёх перевалок.

Не объём, а способность сказать ?это мы делаем только так, иначе не будет работать?. Например, мы отказались от литья шкивов под давлением выше 800 бар — материал становится хрупким по краям желоба. Лучше потерять в скорости, чем в качестве.

Настоящий производитель OEM шкивов всегда держит на стенде образцы конкурентов — не чтобы скопировать, а чтобы понимать, какие проблемы уже решены в отрасли. У нас, к слову, есть шкив итальянского производства, который прошёл 200 000 циклов — до сих пор изучаем его структуру износа.

Главное — не бояться признать, что даже при 10 автоматизированных линиях и ISO9001 ты всё ещё учишься. В прошлом месяце, например, пересмотрели систему смазки подшипников после жалоб из Якутска — оказалось, при -50°C стандартная смазка кристаллизуется. Нашли спецсостав, теперь тестируем.

Так что если ищете производителя — смотрите не на красивые цифры в каталоге, а на то, сколько деталей техпроцесса он готов обсуждать. Как мы на https://www.iksuncurtaintrack.ru — где каждой мелочи находим инженерное объяснение.