Когда слышишь 'трехрядные алюминиевые карнизы', многие представляют просто три рельсы под потолком. Но в OEM-производстве разница между кустарной сборкой и заводским продуктом - как между велосипедом и спорткаром. На примере ООО Фошань Икайсюань Изделия для Дома видно, почему некоторые производители годами не могут выйти на уровень стабильного качества.

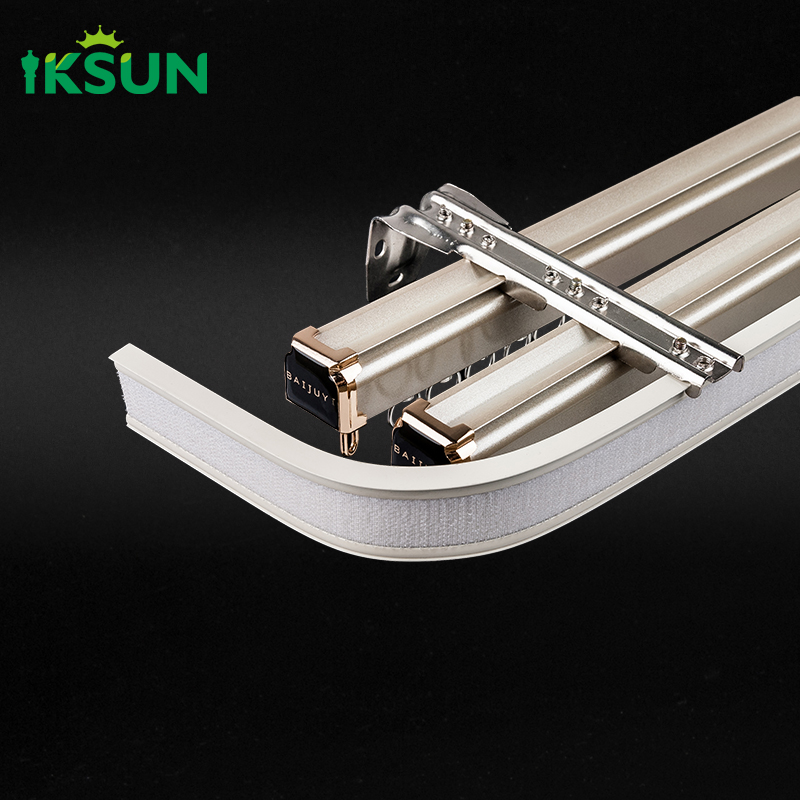

Помню, как в 2018 мы пытались адаптировать двухрядное оборудование для трехканальных систем. Казалось - добавишь один рельс и готово. Но нагрузка распределяется иначе, требования к жесткости профиля возрастают на 40-60%. Брак на стыках секций достигал 15%, пока не пересчитали всю конструктивную схему.

Автоматизированные линии на iksuncurtaintrack.ru решают эту проблему за счет прецизионной резки - погрешность в 0.1 мм против ручных 2-3 мм. Но даже с автоматикой приходится постоянно контролировать качество алюминиевого сплава. Китайский АД31 против российского А5М - разница в цене 20%, но при интенсивной эксплуатации наш клиент из Краснодара через год увидел бы разницу в геометрии направляющих.

Сертификация ISO9001 - не просто бумажка. Для трехрядных систем это означает, что каждая партия тестируется на равномерность хода всех трех бегунков одновременно. Раньше проверяли выборочно по одному ряду - отсюда и жалобы на заедание среднего рельса.

Месячная мощность 650 тонн - цифра, которая многих впечатляет. Но мало кто учитывает, что для трехрядных карнизов до 30% этого объема уходит на доводку соединений между секциями. Мы в ООО Фошань Икайсюань трижды меняли конструкцию стыковочного узла, пока не добились бесшумной работы при длине пролета свыше 6 метров.

10 автоматизированных линий - это не только про объем. Для OEM-заказчиков важна гибкость: возможность менять цвет анодирования без остановки производства. Помогло, что еще в 2020 заложили в систему быструю переналадку - теперь смена конфигурации занимает 2 часа вместо прежних двух смен.

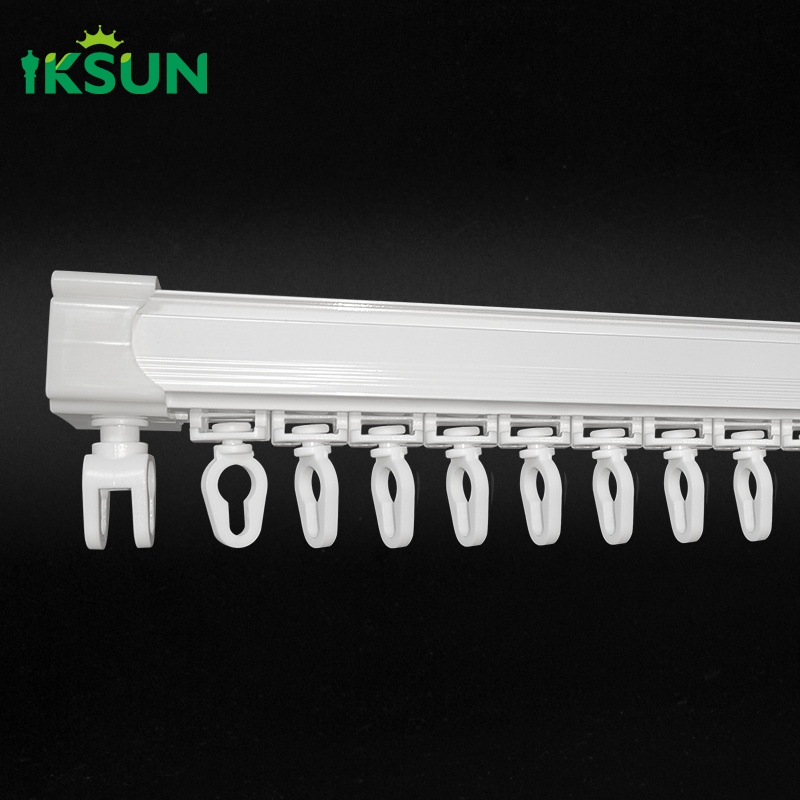

Самое сложное - выдержать одинаковое усилие прокладки тросов во всех трех каналах. Разница всего в 0.5 Н уже вызывает перекос бегунков. На сайте компании есть технические спецификации, но живые испытания на объектах показывают: даже идеальные параметры требуют адаптации под конкретный тип штор.

Ни один производитель не пишет о том, как поведет себя карниз при постоянном сквозняке или если дети будут дергать за шнуры. Наш внутренний тест-драйв включает 20 000 циклов открытия/закрытия при разной нагрузке - от легкого тюля до тяжелого blackout полотна.

Трехрядные системы особенно чувствительны к перепадам влажности. Даже качественный алюминий без proper обработки может дать 'усталость металла' в точках крепления. В ООО Фошань Икайсюань Изделия для Дома эту проблему решили дополнительной термостабилизацией профиля - дороже на 12%, но на отзывы из Сочи жалоб не поступало.

Инновационные решения из описания компании на практике вылились в систему антистатического покрытия. Для российского климата с его сухим воздухом зимой - необходимость, а не опция. Статическое электричество в трехканальных системах нарушает плавность хода чаще, чем механические дефекты.

В 2021 для сети отелей в Крыму делали партию с ускоренным сроком производства. Сэкономили на контроле геометрии - получили волну по всей длине карнизов. Пришлось демонтировать 120 метров уже установленных систем. Вывод: даже при автоматизированном производстве человеческий контроль на ключевых этапах незаменим.

А вот удачный пример: для торгового центра в Казани разрабатывали усиленные кронштейны. Расчетная нагрузка была 18 кг/метр, но по факту после тестов выдержали 25 кг. Секрет - в распределении точек крепления именно для трехрядной конфигурации, а не универсального шаблона.

Сейчас на https://www.iksuncurtaintrack.ru можно увидеть стандартные решения, но для OEM-партий мы всегда идем на доработки. Последний пример - специальные заглушки для регионов с высокой сейсмической активностью. Стандартные просто выскакивали при вибрации, новые держатся за счет системы пазов.

Пытались внедрить 'умные' трехрядные карнизы с датчиками контроля натяжения. Технологически возможно, но себестоимость вырастала в 2.3 раза. Рынок не готов был платить за такие решения - вернулись к механике с возможностью последующей дооснастки.

Автоматизация производства позволила снизить процент брака до 0.8%, но появилась новая проблема - однообразие продукции. Пришлось разрабатывать модульную систему декоративных накладок, чтобы дизайнеры не отвернулись от 'скучного' алюминия.

Сейчас рассматриваем переход на экструзию с водородным охлаждением - это даст более гладкую поверхность внутренних направляющих. Для трехрядных систем особенно важно, ведь трение в среднем рельсе всегда выше из-за конструкционных особенностей. Возможно, к следующему сезону запустим пробную партию.

Глядя на опыт ООО Фошань Икайсюань, понимаешь: ключевое - не количество линий, а как они взаимодействуют. Наш технолог как-то сказал: '10 автоматизированных линий - это 10 мест, где может произойти сбой'. Поэтому система контроля качества должна быть выстроена с учетом именно многорядных систем.

Месячная производительность 650 тонн - хороший показатель, но важно понимать, сколько из этого объема составляет именно трехрядные карнизы сложной конфигурации. Мы постепенно довели долю таких изделий до 40% - это потребовало перестройки логистики и складского учета.

В итоге, выбирая производителя трехрядных алюминиевых потолочных карнизов, смотрите не на красивые цифры, а на опыт работы именно с многорядными системами. Наш путь от кустарного цеха до автоматизированного производства показал: универсальных решений нет, каждый тип карнизов требует своего подхода и технологических решений.