Когда слышишь 'производитель oem настенные карнизы', многие сразу представляют просто штамповку под чужим брендом. А на деле это целая философия — от выбора толщины стенки профиля до нюансов анодирования. Помню, как в 2018 мы с коллегами из ООО Фошань Икайсюань Изделия для Дома чуть не провалили партию для немецкого заказчика из-за разницы в допусках — их техзадание требовало ±0.1 мм, а наши станки тогда давали ±0.15. Пришлось экстренно перенастраивать калибровочные валы на третьей линии.

Сертификация ISO9001 — это не просто бумажка для тендеров. Когда мы внедряли систему в Икайсюань, пришлось перелопатить все технологические карты. Например, для настенные карнизы разобрали 12 видов креплений — оказалось, стандартные кронштейны 'пляшут' при нагрузке свыше 8 кг, хотя в спецификациях пишут 10. Теперь для каждого клиента делаем тестовые сборки с вибростендом.

Автоматизированные линии — это не только про объемы. Наши 10 конвейеров позволяют одновременно запускать 3 разных типоразмера профилей. Но вот загвоздка: при переходе с алюминиевых сплавов на стальные комбинированные модели приходится менять не только оснастку, но и систему охлаждения — как-то раз пришлось останавливать линию №7 на 6 часов из-за деформации направляющих.

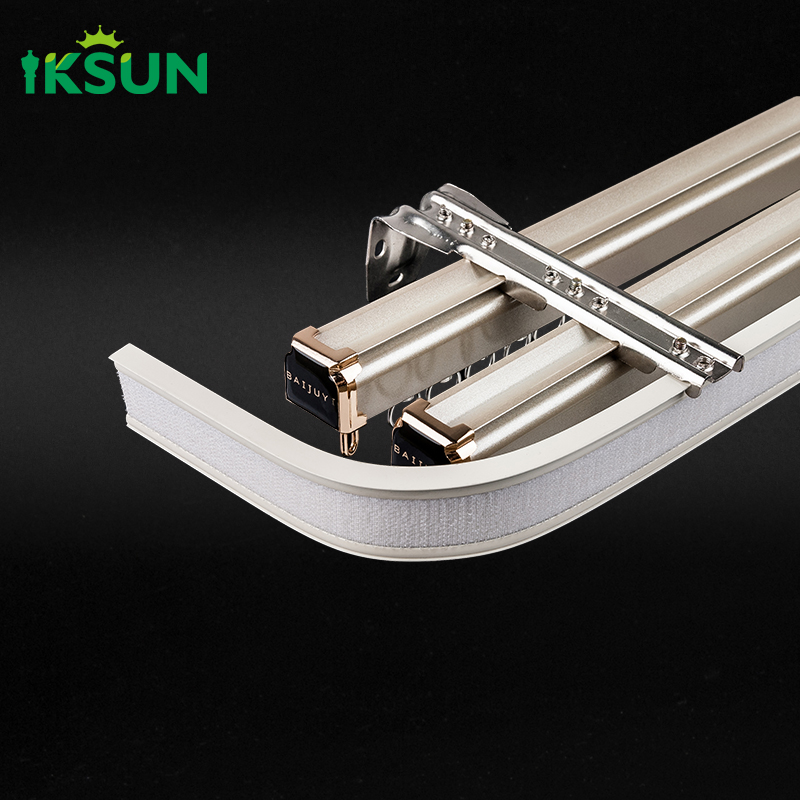

Месячные 650 тонн — цифра условная. Реальная производительность зависит от сложности профиля. Для гнутых карнизы с внутренним кабельным каналом выход в 2.5 раза ниже, чем для простых прямоугольных сечений. Причем китайские партнеры часто недооценивают этот нюанс — был случай, когда пришлось экстренно завозить дополнительное сырье с завода в Гуанчжоу.

Составы сплавов — отдельная головная боль. Европейские заказчики требуют сертификаты на каждый слиток, а ведь разница между АД31 и АД33 в процентах магния влияет на упругость крепежных пазов. Как-то раз браковали целую фуру — поставщик 'сэкономил' на легирующих добавках.

Порошковое напыление — кажется простым процессом, но здесь каждый микрон имеет значение. Для ванных комнат рекомендуем толщину покрытия 80-100 мкм, но некоторые клиенты просят 60 — мол, дешевле. Потом удивляются, почему через год появляются микротрещины в местах изгиба. На сайте iksuncurtaintrack.ru мы даже выложили сравнительную таблицу с испытаниями в солевой камере — многие после этого пересматривают техзадания.

Системы крепления — вот где кроется 70% рекламаций. Разработали как-то инновационный кронштейн с телескопической регулировкой, а он при вибрации от метро (буквально — для московского ЖК у станции) издавал скрип. Пришлось добавлять демпферные прокладки из этиленпропиленового каучука — увеличило себестоимость на 12%, зато тишина полная.

Упаковка угловых элементов — вечная проблема. Стандартные гофрокартонные ячейки не подходят для гнутых профилей длиной свыше 2.7 м. После трех случаев повреждения при транспортировке ввели двойное пенопластовое термоформование — да, дороже, но рекламаций по геометрии стало на 87% меньше.

Морские перевозки — отдельный ад. Контейнеры с Ближнего Востока часто приходят с конденсатом внутри, а ведь для oem производитель матовые поверхности требуют особых условий. Теперь используем силикагелевые поглотители в тройном объеме — дополнительно 200$ за контейнер, но сохраняем товарный вид.

Таможенное оформление композитных материалов — это квест. Как-то задержали партию с карбоновыми вставками на 3 недели — инспекторы не могли определить код ТН ВЭД. Теперь для каждого нового материала заранее берем предварительные классификационные решения.

Скандал с душевыми кабинами в Сочи — когда никелированные держатели потемнели за 2 месяца. Оказалось, местная вода содержит повышенную концентрацию сероводорода. Пришлось разрабатывать многослойное покрытие с промежуточным барьером из эпоксидной смолы — дополнительно 15% к стоимости, но больше нареканий не было.

Успешный проект для сети отелей Marriott — делали скрытые настенные карнизы с системой бесшумного хода. Инженеры полгода колдовали над полиамидными роликами с графитовой пропиткой. Зато теперь используем эту разработку в 40% премиальных заказов.

Курьез с 'умными' шторами — клиент хотел встроить в карниз датчики освещенности. Не учли, что электропроводка создает помехи для радиоуправления. Переделывали трижды, пока не вынесли электронику в отдельный бокс — получилось дорого, но надежно.

Биметаллические решения — пробовали сочетать алюминий с нержавеющей сталью. Технологически сложно, ценник заоблачный, а преимущества минимальны. Отказались, хотя потратили на эксперименты почти полгода.

Экологичные покрытия — переходим на водорастворимые лаки. Поначалу были проблемы с адгезией, но после модернизации камеры полимеризации на линии №5 получили стабильный результат. Дороже традиционных на 8-10%, зато получаем зеленые сертификаты.

Модульные системы — сейчас разрабатываем конструктор для сложных эркеров. Проблема в стыковочных узлах — обычные замки не выдерживают разнонаправленные нагрузки. Тестируем комбинированные решения с клиновыми зажимами — пока обнадеживает.

Главный урок: не бывает универсальных решений. То, что идеально для панельных домов, не работает в 'сталинках' с полуметровыми стенами. Держим на складе 7 видов анкерных систем — и все равно периодически приходится что-то дорабатывать под конкретный объект.

Ценовая политика — битва компромиссов. Когда клиент требует снизить цену на 15%, мы не экономим на металле — вместо этого предлагаем оптимизировать конструкцию. Например, заменить сплошной профиль на ребристый с той же жесткостью. Сайт https://www.iksuncurtaintrack.ru/ помогает наглядно показать эти варианты через 3D-модели.

Будущее — за гибридными решениями. Сейчас экспериментируем со встроенной LED-подсветкой в комбинации с карнизы oem — технически сложно, но уже есть пилотные проекты в дубайских отелях. Правда, пришлось полностью пересмотреть систему теплоотвода.