Если говорить про настенные двухрядные алюминиевые карнизы, многие сразу представляют просто две планки под крючки — но на деле тут каждый миллиметр конструкции влияет на срок службы. У нас в ООО Фошань Икайсюань Изделия для Дома через стенды прошли десятки модификаций, и я до сих пор сталкиваюсь с заказчиками, которые путают толщину стенки профиля с жесткостью на изгиб. Вот, к примеру, для высотных окон критичен не столько сам алюминий, сколько форма внутреннего ребра — но об этом чуть позже.

Когда к нам пришел первый крупный заказ на oem карнизы, мы по инерции использовали типовой профиль с равномерной перфорацией под кронштейны. Через полгода получили рекламации: в помещениях с вибрацией (рядом с лифтовыми шахтами) крепеж расшатывался. Разобрались — оказалось, точки фиксации нужно смещать ближе к краям при длине свыше 2.7 м, иначе возникает резонанс. Теперь в техзаданиях обязательно указываем зонирование отверстий.

Кстати, про автоматизацию: наши 10 линий как раз позволяют делать такие нестандартные перфорации без удорожания. Но в начале пути пытались экономить на переналадке — итогом стали сверления 'в слепую' и брак в 12% партии. Пришлось перестраивать логику контроля на каждом конвейере.

Сейчас на сайте https://www.iksuncurtaintrack.ru выложены схемы с вариантами разметки, но живые консультации все равно нужны — бывает, архитекторы предусматривают монтаж в гипсокартонные перегородки без закладных. Приходится объяснять, что двухрядная система с шторами плотнее 450 г/м2 создает нагрузку под 18 кг/п.м., и тут никакой анкер не спасет.

Сертификат ISO9001 — это хорошо, но он не отражает, как ведет себя сплав при перепадах влажности. Мы используем АД31Т1, но с дополнительной гальваникой — иначе в курортных регионах (Сочи, Крым) через 3-4 года появляются микротрещины в зонах контакта с кронштейнами. Один раз отгрузили партию без учета этого нюанса — вернули 40%.

Заметил, что некоторые конкуренты экономят на термостабилизации профиля. Результат? Летом на южных фасадах карниз 'ведет' на 1.5-2 мм по центру — шторы начинают застревать. Теперь мы тестируем все партии в термокамере с циклами от -30°C до +60°C. Да, это замедляет выпуск, но снижает рекламации в 3 раза.

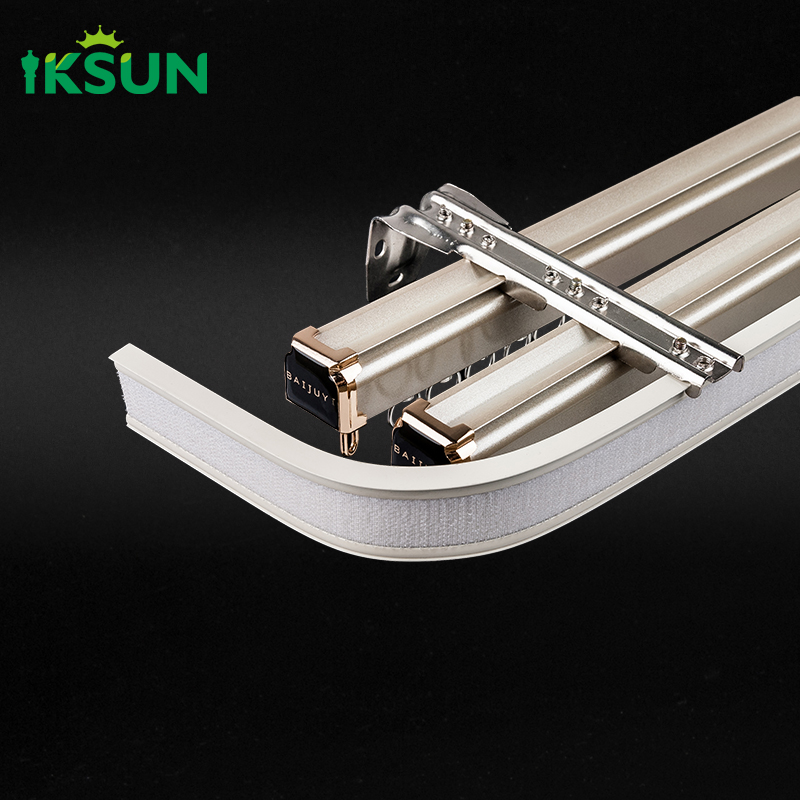

Про месячную производительность в 650 тонн — цифра отражает возможности, но не постоянную загрузку. Осознанно держим запас мощности, потому что спецзаказы (например, для арочных окон) требуют перенастройки линий на 2-3 дня. Если гнаться только за объемами, прощай, гибкость.

Самое коварное в двухрядных карнизах — несовпадение осей крепления. Когда ряды разнесены на 15+ см, нижний часто попадает в межплиточные швы. Пришлось разработать регулируемые кронштейны с вертикальным ходом до 35 мм — сейчас это стало стандартом для объектов с черновой отделкой.

Запомнился объект в ЖК 'Красные Ворота' в Москве: заказчик требовал установить карнизы до штукатурки. Через месяц получил волну дефектов — монтажники не учли толщину будущего покрытия. Теперь в инструкции дублируем предупреждение красным шрифтом: 'Монтаж ТОЛЬКО по готовым стенам'.

Еще один момент — совместимость с разными типами штор. Для блэкаут-полотен рекомендуем усиливать крайние кронштейны, а для стеклярусных нитей ставим противостатическое покрытие на направляющие. Мелочь? До первого замыкания от трения синтетических тканей.

Длина карнизов — больная тема. Стандартные 2.5-метровые секции не влезают в лифты панельных домов. Пришлось наладить производство разборных моделей со скрытыми замками — но тут возник новый нюанс: стыковочные узлы требуют ручной полировки среза. Автоматика не гарантирует отсутствия заусенцев.

Упаковка — отдельная история. Раньше использовали пузырчатую пленку, но при перевозке в одном кузове с другими грузами торцы все равно деформировались. Перешли на пенопластовые капы с индивидуальными ячейками — процент боя упал с 7% до 0.3%.

Сроки — бич любых OEM-поставок. Однажды сорвали контракт из-за задержки на 4 дня: фургон с фурнитурой попал в ДТП под Смоленском. Теперь держим страховой запас комплектующих на 23% от плана — дорого, но репутация дороже.

Когда мы начинали 8 лет назад, главным критерием была геометрия профиля. Сейчас заказчики смотрят на стойкость к УФ-излучению (актуально для витражей) и шумопоглощение. Пришлось добавить в конструкцию демпферные вставки из этиленпропилена — их не видно при монтаже, но без них скольжение колесиков дает до 25 дБ.

Интересно наблюдать, как меняется спрос: если в 2019 году преобладали заказы на классические белые карнизы, то сейчас 60% — это цветные анодированные варианты под бронзу или хром. Пришлось перестраивать гальванический цех и закупать немецкие красители — отечественные выцветали за полгода.

Сертификация по ISO9001 для нас не просто бумажка. Раз в квартал проводим слепые тесты: берем случайные образцы с конвейера и отправляем в независимую лабораторию. В прошлом месяце выявили отклонение по твердости поверхности в партии для Казани — отозвали весь объем до отгрузки. Дорого? Безусловно. Но именно так и появляется то, что в отрасли называют 'репутацией производителя'.

Пробовали делать комбинированные карнизы с пластиковыми вставками — идея провалилась. Коэффициент теплового расширения у материалов разный, через год появлялись щели. Вернулись к монолитному алюминию, но с прецизионной фрезеровкой пазов.

Сейчас экспериментируем с магнитными фиксаторами для штор-кассет — пока сыровато, но для нишевых проектов уже предлагаем. Основная проблема — найти сплав, который не размагничивается со временем. Испытали 9 составов, остановились на неодимовом покрытии, но стоимость выросла на 18%.

Если говорить о будущем, то вижу тенденцию к интегрированным системам: карниз + электропривод + датчики освещенности. Но это уже совсем другая история, выходящая за рамки обычного OEM. Хотя на https://www.iksuncurtaintrack.ru уже появились первые кейсы — пока для коммерческих объектов.