Когда слышишь 'OEM-производитель карнизов', многие представляют просто сборку чужих разработок. На деле это создание полного цикла – от инженерных расчётов до упаковки, где каждый миллиметр профиля влияет на срок службы всей системы.

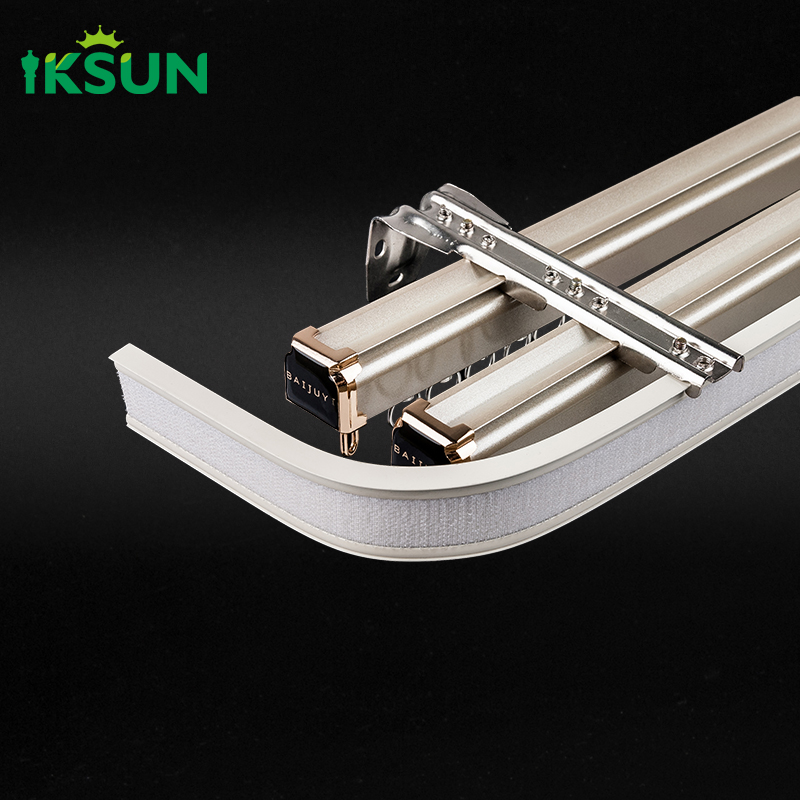

В 2019 году мы столкнулись с заказом от немецкой компании: требовалось повторить их карнизную систему с видимой простотой. При анализе выяснилось – в их алюминиевом профиле была скрытая канавка для точной фиксации кронштейнов, не указанная в техзадании. Пришлось разрабатывать собственный штамп для пресса, хотя изначально планировали использовать стандартные решения.

Частая ошибка новичков – экономия на толщине стенки экструзионного профиля. Для потолочных карнизов длиной свыше 4 метров мы всегда добавляем рёбра жёсткости, даже если заказчик не требует. Как-то отказались от этого в угоду бюджету – через полгода получили партию с деформацией в 15% изделий.

Автоматизированные линии – не панацея. На OEM-производстве критически важен контроль на этапе резки: даже при 10 автоматизированных линиях, как у ООО Фошань Икайсюань Изделия для Дома, разница в температуре цеха может привести к погрешности стыковки до 0.3 мм.

Сертификат ISO 9001 многие воспринимают как формальность. Но в карнизных системах он влияет на главное – воспроизводимость параметров. Без этого невозможно гарантировать, что каждая партия кронштейнов будет одинаково держать нагрузку.

Помню случай с поставкой в Финляндию: там проверяли не только сертификаты, но и журналы калибровки инструментов. Оказалось, наши штангенциркубли не проходили поверку 8 месяцев – пришлось экстренно останавливать линию.

На сайте iksuncurtaintrack.ru указано про 10 автоматизированных линий. На практике это означает не просто количество станков, а синхронизацию операций: когда экструзия, резка и фрезеровка работают в едином цикле, что снижает брак на 23% по нашим подсчётам.

Алюминиевые сплавы 6060 и 6063 – основа карнизов, но их поведение при экструзии отличается даже у одного поставщика. Как-то взяли партию с повышенным содержанием магния – профиль начал трескаться при изгибе на стадии испытаний.

Для тяжёлых портьер всегда рекомендуем стальные сердечники, хотя это удорожает систему. Один клиент настоял на чистом алюминии для карниза длиной 6 метров – через месяц появился прогиб в центре 4 см. Пришлось переделывать с усилением.

Краска – отдельная история. Порошковое покрытие должно выдерживать не менее 600 часов солевого тумана, но некоторые производители экономят на подготовке поверхности. Видел образцы, где адгезия была нарушена из-за некачественного обезжиривания.

При отгрузке в Казахстан недооценили перепады температур – картонные углы на паллетах размокли, часть профилей получила вмятины. Теперь используем только стретч-плёнку с влагозащитой, даже для коротких перевозок.

Особенность OEM – индивидуальная маркировка. Для скандинавского заказа разрабатывали этикетки, выдерживающие хранение на неотапливаемых складах. Пришлось тестировать 7 видов клея, пока нашли подходящий для морозов.

Месячная производительность 650 тонн – это около 300 км профиля. Но главное не метраж, а совместимость партий. Как-то отгрузили две партии с разницей в неделю – оказалось, изменилась температура охлаждения экструдера, и стыковочные элементы перестали идеально совпадать.

Разрабатывая системы для ООО Фошань Икайсюань Изделия для Дома, столкнулись с проблемой креплений к гипсокартону. Стандартные дюбеля не держали динамическую нагрузку при движении штор – создали гибридный кронштейн с распределением точки нагрузки на 5 см.

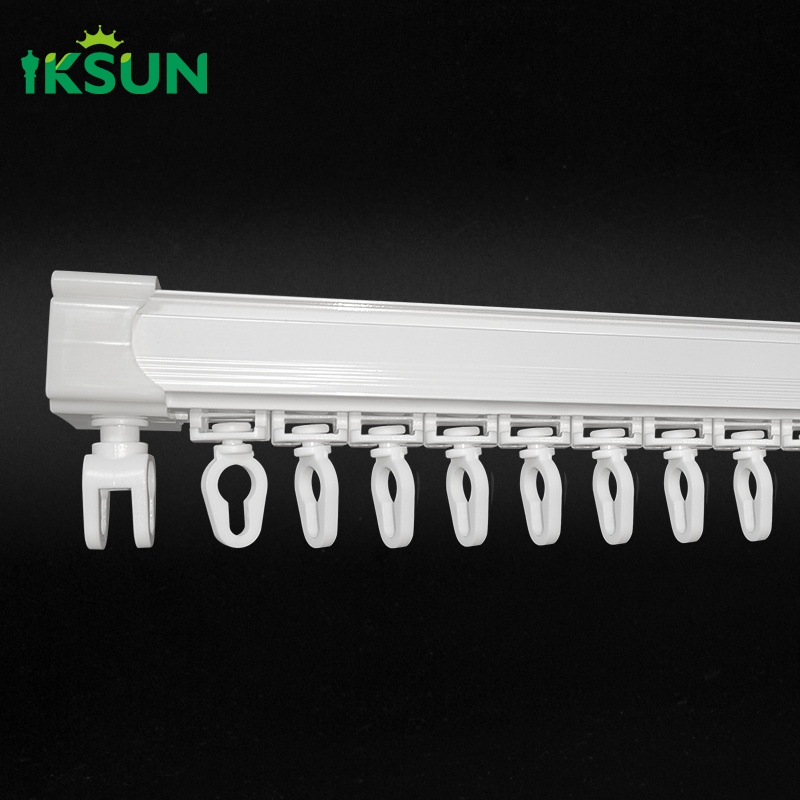

В панельных домах часто встречаются отклонения потолка до 3 см. Для таких случаев сделали регулируемые кронштейны с запасом хода 35 мм. Правда, пришлось пересмотреть конструкцию тележек – уменьшили колёса на 2 мм, чтобы компенсировать изменение геометрии.

Самый сложный заказ – карниз с подсветкой. При интеграции LED-ленты столкнулись с перегревом профиля. Решение нашли неожиданное – добавили перфорацию в скрытой полости, что улучшило теплоотдачу на 40% без изменения внешнего вида.

Многие недооценивают стоимость оснастки. Один комплект пресс-форм для экструдера сложного профиля может стоить как половина автоматизированной линии. Но без этого невозможно говорить о качестве карнизных систем.

При расчёте себестоимости часто забывают про обрезки. При стандартной длине профиля 6 метров, если заказ требует 2.5 метра – теряем 58% материала. Пришлось внедрить систему совмещения заказов, что снизило отходы до 15%.

OEM-производство выгодно при объёмах от 50 км профиля в месяц. Меньшие партии не окупают переналадку линий. Хотя для постоянных клиентов иногда идём на убыток – сохраняем оснастку для будущих проектов.

Сейчас экспериментируем с полимерно-алюминиевыми композитами – они легче и не подвержены коррозии. Но пока не достигли нужной жёсткости: образцы прогибаются при нагрузке свыше 12 кг/м против 25 кг/у у чистого алюминия.

Главный урок за 7 лет – никогда не пропускать испытания прототипов. Как-то запустили в серию карниз без тестов на вибрацию, а он издавал гул при движении штор. Пришлось отзывать всю партию и менять конструкцию роликов.

Сайт iksuncurtaintrack.ru позиционирует компанию как эксперта в инновационных решениях – это не маркетинг. Реально разрабатываем индивидуальные крепления для арочных проёмов и окон сложной формы, где стандартные решения не работают. Но всегда предупреждаем клиентов – такие проекты требуют минимум 3 недели на инженерные расчёты.