Когда слышишь 'двухрядные алюминиевые профильные карнизы', многие сразу представляют просто две параллельные направляющие. На деле же это сложная система, где каждый миллиметр зазора между рядами влияет на ход шторы. Мы в ООО Фошань Икайсюань Изделия для Дома через серию проб и ошибок выяснили: даже при сертификации ISO9001 можно потерять качество, если не контролировать температурное расширение профиля на стыках.

Наш сайт https://www.iksuncurtaintrack.ru не зря акцентирует автоматизированные линии. При выпуске 650 тонн в месяц ручной замер толщины стенки профиля (1.2-1.5 мм) невозможен. Но автоматика не спасает от мелочей - например, когда заказчик требует нестандартный цвет порошкового покрытия. Помню, для проекта в Сочи пришлось перебрать 3 варианта бежевого: первый выцветал на солнце за сезон, второй трескался при транспортировке.

Литье алюминиевого сплава АД31 - отдельная история. Давление пресса должно быть рассчитано так, чтобы внутренние перегородки профиля не деформировались. Как-то запустили партию с увеличенной скоростью экструзии - вроде бы геометрия в допуске, но при монтаже крепежные клипсы не становились на место. Вернулись к старому режиму, потеряли два дня производства, зато сохранили репутацию.

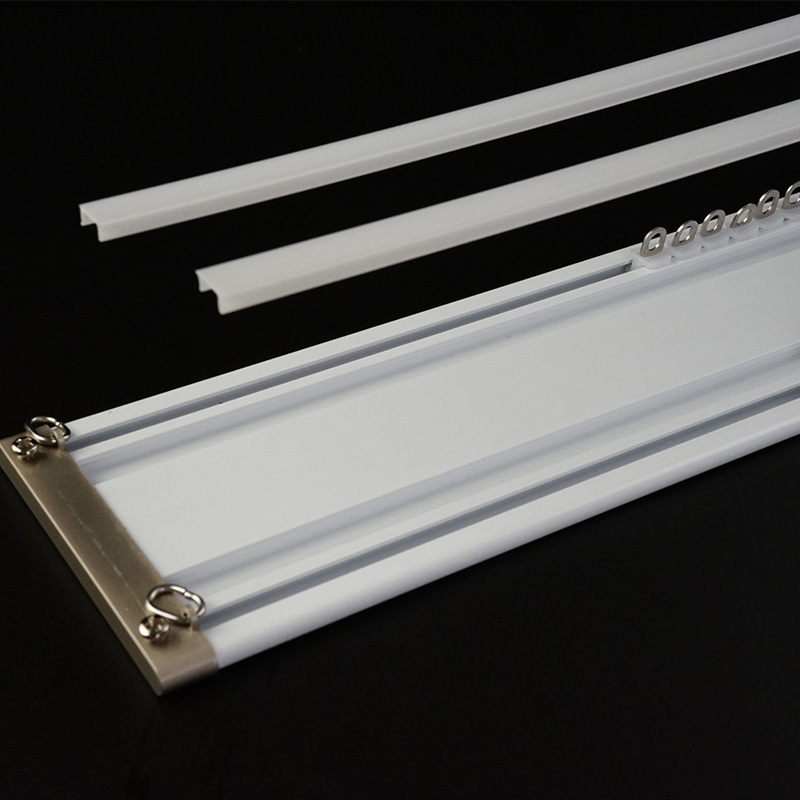

Особенно сложно с комбинированными системами, где нужно стыковать статические и динамические элементы. Наши инженеры разработали переходной узел с компенсационным зазором 0.8 мм - сейчас это стало стандартом для двухрядных алюминиевых профильных карнизов в премиальном сегменте.

При отгрузке в Казань зимой столкнулись с конденсацией внутри упаковки. Пришлось перейти на трёхслойную пленку с абсорбентом - казалось бы, мелочь, но без этого на направляющих появлялись микроскопические окислы. Теперь в паспорте изделия указываем температурный режим хранения.

Морские перевозки из Китая - отдельный вызов. Контейнеры с профилем должны крепиться не просто ремнями, а с прокладками из вспененного полиэтилена в точках контакта. Один раз сэкономили на прокладках - получили партию с вмятинами на 30% товара.

Сейчас для европейских заказчиков держим страховой запас на складах в Подмосковье. Но и там есть нюансы: при хранении более 3 месяцев нужно переупаковывать, иначе пластиковые заглушки начинают 'прикипать' к алюминию.

В проекте для гостиницы в Краснодаре столкнулись с вибрацией карнизов при сильном ветре. Оказалось, стандартные кронштейны не подходят для высотных зданий - разработали усиленный вариант с демпфирующими прокладками. Теперь это опция в нашем каталоге.

Самая частая ошибка монтажников - неучёт линейного расширения. При длине карниза свыше 4 метров обязательно оставлять зазор 5-7 мм, иначе летом профиль 'ведёт'. Пришлось даже делать обучающие ролики для клиентов - снизили количество рекламаций на 40%.

Интересный случай был с заказом из Якутска: при -50°C стандартные торцевые заглушки трескались. Перешли на морозостойкий полипропилен - добавило 3% к стоимости, но сохранило функциональность.

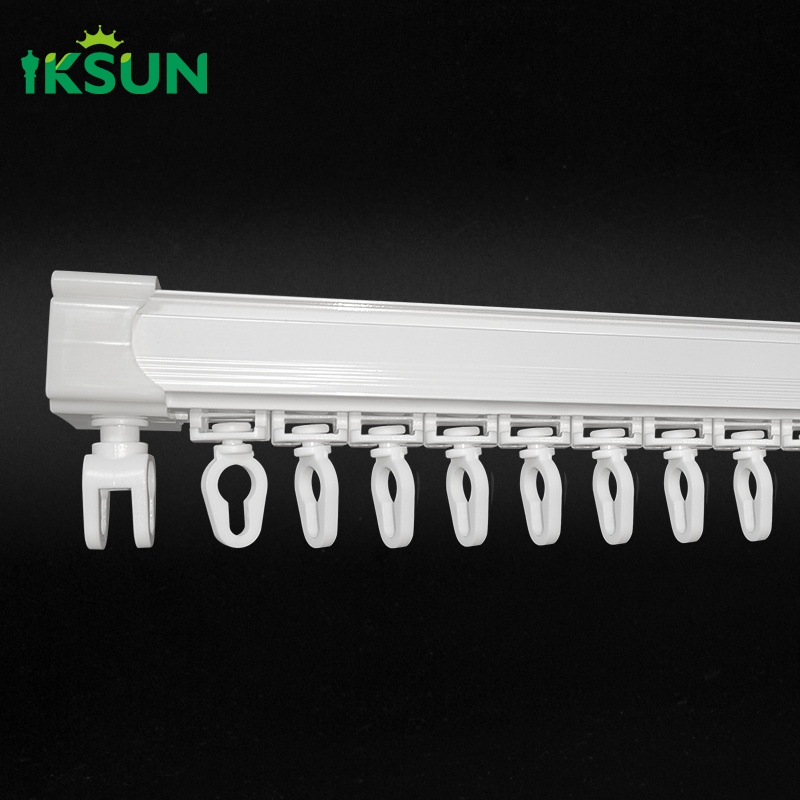

Наша система менеджмента качества ISO9001 - не просто бумажка. Каждая партия проходит выборочные испытания на циклическую нагрузку: 10 000 циклов открывания/закрывания штор. После 7 000 циклов обычно проявляются проблемы с роликами - вовремя заметили брак подшипников у одного поставщика.

Геометрию проверяем лазерным сканированием - классические штангенциркули не дают полной картины по прогибу профиля. Обнаружили, что при длине 6 метров допустимый прогиб не должен превышать 1.2 мм, а не 2 мм как в общеотраслевых стандартах.

Особенно строгий контроль по цвету покрытия. Используем спектрофотометр - человеческий глаз не всегда улавливает разницу между RAL 9010 и RAL 9003, а при комбинировании с другими элементами интерьера это критично.

Сейчас всё чаще запрашивают комбинированные системы: например, один ряд для тюля, второй для черout штор, но с возможностью синхронного управления. Пришлось разрабатывать специальный соединительный узел с зубчатой передачей.

В сегменте premium востребованы скрытые карнизы с магнитными креплениями. Технологически сложно обеспечить равномерное прилегание по всей длине - добились точности посадки до 0.3 мм.

Интересно наблюдать как меняются предпочтения по фурнитуре: если раньше довольствовались стандартными роликами, то сейчас 60% заказчиков просят подшипники качения с тефлоновым покрытием. Пришлось перестраивать логистику комплектующих.

Сейчас активно экспериментируем с анодированием вместо порошкового покрытия для архитектурных проектов. Дороже на 25%, но срок службы в агрессивных средах увеличивается вдвое. Уже есть пилотные проекты в Сочи и Крыму.

Автоматизация продолжается: внедряем систему компьютерного зрения для проверки поверхности профиля. Раньше дефекты окраски выявлялись только при ярком свете, теперь камера улавливает микронеровности на стадии производства.

Для ООО Фошань Икайсюань Изделия для Дома следующий шаг - разработка модульных систем с возможностью постпродажной модификации. Планируем к концу года представить карнизы с заменяемыми элементами под разные типы штор.