Когда слышишь 'производитель OEM алюминиевых профильных карнизов', первое, что приходит в голову – штамповка типовых решений. Но за этими словами скрывается сложный баланс между технологичностью и адаптацией под реальные объекты. Вспоминаю, как мы в ООО Фошань Икайсюань Изделия для Дома прошли путь от стандартных каталогов до штучных решений для арочных окон – там пришлось пересматривать всю логику креплений.

Многие заказчики до сих пор считают, что OEM – это просто нанесение логотипа на готовую продукцию. На деле же приходится полностью перестраивать алюминиевые профильные карнизы под толщину стен, тип ткани и даже климатические особенности. Например, для якутских объектов мы усиливали ребра жесткости – стандартные образцы деформировались при перепадах температур.

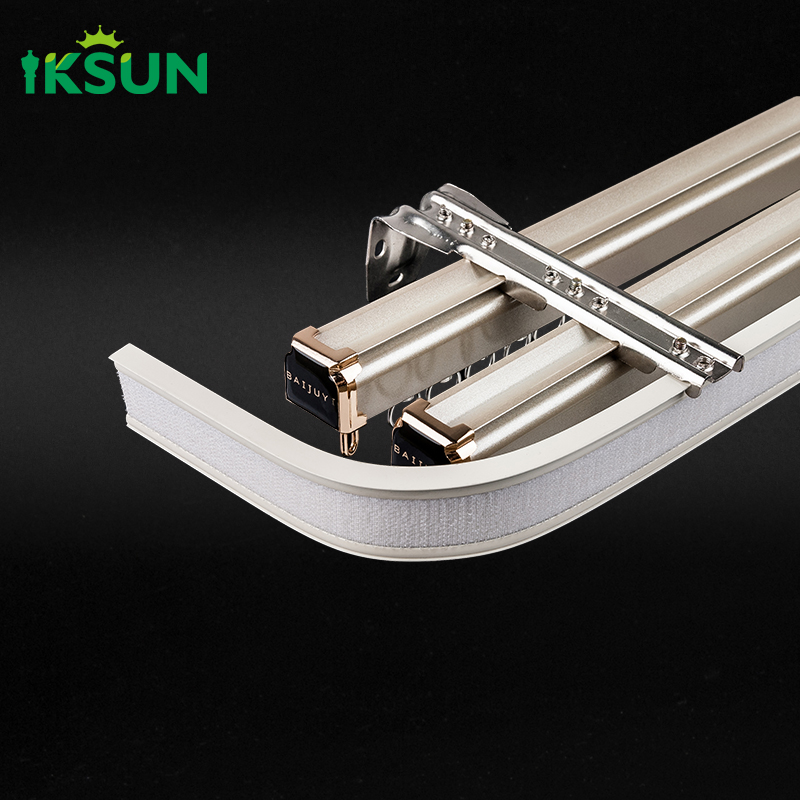

Автоматизированные линии – не панацея. Да, у нас 10 конвейеров с месячной мощностью 650 тонн, но для нестандартных проектов включаем ручные участки. Как-то делали карниз с двойным каналом для театра – автоматика не брала угол излома 127 градусов, пришлось комбинировать технологии.

Сертификация ISO9001 – не просто бумажка. Без нее не получилось бы выполнить заказ для 'Леруа Мерлен' – их технадзор проверял каждую операцию. Но и это не гарантия: однажды партию вернули из-за микроскопических царапин на торцах. Пришлось разрабатывать новую систему транспортировки заготовок.

Состав сплава – отдельная история. Для высотных объектов добавляем магний, хотя это удорожает производство. Зато карнизы выдерживают нагрузки до 45 кг/п.м. Проверяли на объекте в Москва-Сити – там шторы с моторным управлением создавали неожиданные резонансные колебания.

Лакокрасочное покрытие часто недооценивают. После трех лет эксплуатации в сочинских отелях обнаружили: порошковая краска выцветает неравномерно на южных фасадах. Теперь для курортных зон используем двухкомпонентные составы с УФ-фильтрами – дороже, но долговечнее.

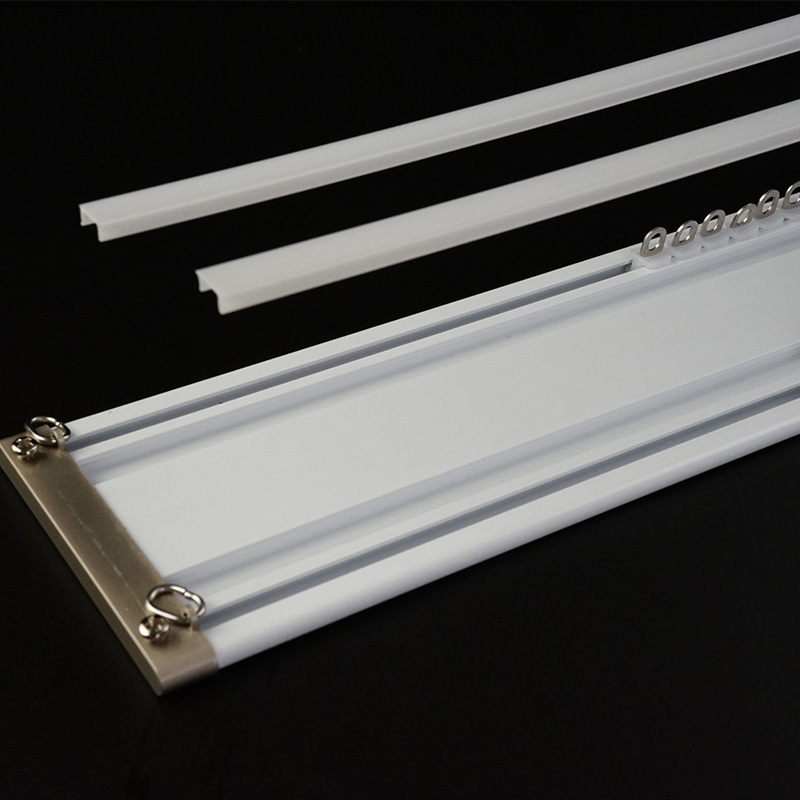

Система креплений – больная тема. Разработали скрытый кронштейн с регулировкой по осям, но монтажники жаловались на сложность установки. Пришлось проводить обучающие семинары – выяснилось, что 70% проблем возникало из-за неправильного засверливания в бетон.

История с браком подрядчика – классика жанра. Передали чертежи на изготовление торцевых заглушек, а их цех сэкономил на поликарбонате. Через полгода пластик потрескался на балконах с южной ориентацией. Теперь все комплектующие производим сами, даже если это кажется нерентабельным.

Просчет по логистике: отгрузили партию карнизов длиной 4.2 м в Казань без спецкреплений – половина пришла с вмятинами. Теперь для изделий свыше 3 м разработали индивидуальную упаковку с угловыми амортизаторами.

Самая обидная ошибка – недоверие к интуиции. Клиент требовал уменьшить толщину стенки профиля для экономии. Уговорили на пробную партию, но через год получили рекламации по прогибу. С тех пор настаиваем на технических испытаниях для нестандартных решений.

Для гостиницы в Калининграде делали гнутые карнизы с радиусом 1.8 м – пришлось модифицировать экструдер. Важно было сохранить одинаковую жесткость по всей дуге, иначе ткань 'играла' при сквозняках. Решили за счет переменного сечения профиля.

Кейс с медицинским центром: требовались антибактериальные покрытия. Использовали анодный оксид с добавлением серебра – технология не новая, но для карнизов раньше не применялась. Пришлось согласовывать с Санэпидемнадзором.

Сейчас разрабатываем систему для 'умного дома' с датчиками нагрузки. Проблема в калибровке – производитель OEM должен предусмотреть полости для проводки, но без потери прочности. Тестируем полые профили с перегородками.

Биметаллические решения пробовали – алюминий+композит. Дорого и не оправдано для большинства объектов. Хотя для витражей в исторических зданиях вариант интересный.

Автоматизация продолжается: внедряем лазерную маркировку вместо гравировки. Но ручную подгонку стыков пока не удалось исключить – техника не чувствует микронеровности.

Сайт iksuncurtaintrack.ru стал инструментом для технических консультаций. Разместили калькулятор нагрузок – клиенты сами проверяют параметры перед заказом. Снизило количество ошибок на 30%.

Вывод: алюминиевые профильные карнизы – не просто рейка с крючками, а инженерное изделие. Готовы к диалогу с архитекторами и дизайнерами – иногда самые безумные идеи рождают прорывные решения. Главное – не бояться экспериментировать в рамках разумного.