Когда слышишь 'oem-производитель алюминиевых карнизов', большинство представляет стандартные профили под чужим брендом. Но в реальности это целая философия — от выбора сплава до обработки торцов. Например, многие забывают, что алюминиевый карниз — это не просто труба, а система, где крепления должны выдерживать динамическую нагрузку. Мы в ООО Фошань Икайсюань Изделия для Дома через ошибки пришли к тому, что даже сертификат ISO9001 не спасёт, если не учитывать линейное расширение профиля при перепадах температур.

На старте мы думали, что достаточно купить хороший алюминиевый сплав. Оказалось, ключевое — контроль температуры экструзии. При перегреве на поверхности появляются микротрещины, которые проявятся только через год эксплуатации. Наш технолог как-то провёл эксперимент: сравнил профиль, сделанный при 480°C и 510°C. Разница в стойкости к деформации составила почти 40%.

Автоматизированные линии — это не про скорость, а про стабильность. У нас на производстве есть линия, которая делает один тип карниза уже 6 лет. За это время отклонение по геометрии не превысило 0,8 мм, даже когда менялись партии сырья. Но такое возможно только если обслуживать оборудование не по графику, а по фактическому износу направляющих.

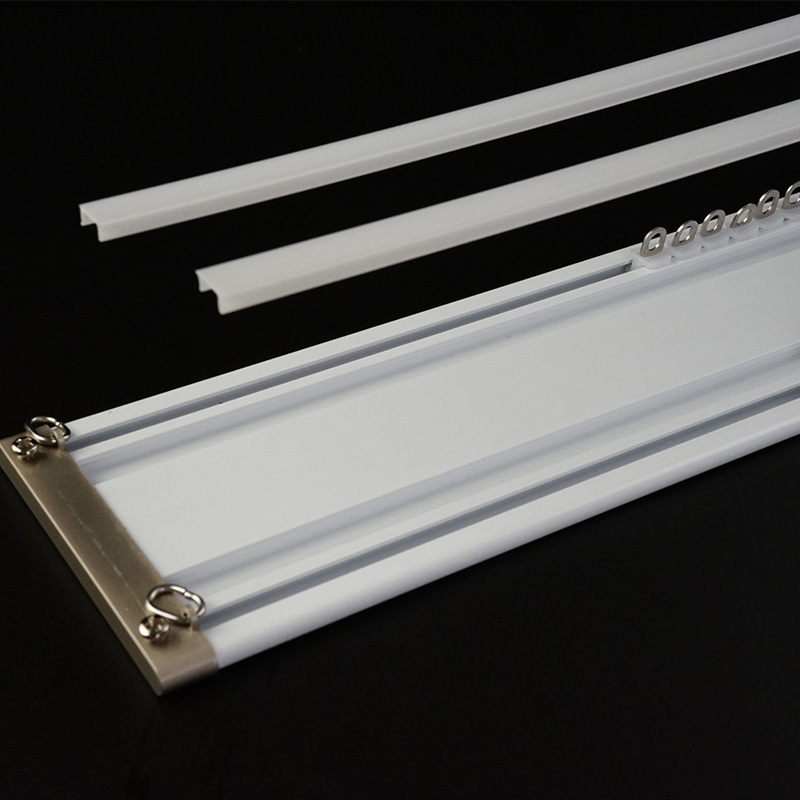

Сейчас многие заказчики требуют комбинированные решения — например, алюминиевый карниз с полимерными вставками для бесшумного хода. Тут важно не просто скрепить материалы, а подобрать коэффициенты теплового расширения. Однажды пришлось переделывать партию для отеля в Сочи: через два месяца стыки начали 'плакать' конденсатом.

С месячной производительностью 650 тонн мы быстро научились, что склад — это не просто полки. Алюминиевые профили длиной 5-6 метров требуют специальных стоек с угловыми подпорками. Раньше хранили в горизонтальном положении — появлялась остаточная деформация, особенно у тонкостенных моделей.

Упаковка — отдельная история. Для Ближнего Востока используем антикоррозийную бумагу с силикагелем, для Скандинавии — двойной слой стретч-плёнки. Были случаи, когда карнизы прибывали с солевыми разводами из-за морских перевозок. Теперь в контрактах прописываем тип упаковки отдельным пунктом.

Самое сложное — сборные заказы, когда нужно отгрузить комплекты для трёхэтажного особняка. Тут важно не просто подписать коробки, а создать систему маркировки, где видна последовательность монтажа. Разработали цветовые коды для разных помещений — синий для гостиных, зелёный для спален. Монтажники потом благодарят.

В спецификациях пишут про толщину стенки 1,2-1,5 мм, но не объясняют, что для угловых соединений нужен запас прочности. Мы перешли на литые соединительные элементы вместо штампованных — снизили количество рекламаций на 23%. Хотя себестоимость выросла, но клиенты стали возвращаться.

Отдельная тема — крепёж. Китайские саморезы с потайной головкой часто не выдерживают циклических нагрузок. Перешли на немецкие, с антикоррозийным покрытием. Интересно, что для ванных комнат теперь рекомендуем крепление в потолок, а не в стену — меньше проблем с гидроизоляцией.

Тестируем новые покрытия — матовые поверхности стали популярнее глянцевых. Но матовое покрытие сложнее в уходе, приходится разрабатывать инструкции с запретом абразивных средств. Кстати, на сайте https://www.iksuncurtaintrack.ru мы выложили видео с тестами разных чистящих составов.

Работа над карнизами для исторического здания в Петербурге заставила пересмотреть подходы к креплениям. Нельзя было сверлить фасад, пришлось разрабатывать систему консольных кронштейнов. Зато теперь эта технология используется в десятках объектов культурного наследия.

Для торгового центра в Москве делали карнизы длиной 14 метров. Пришлось создавать составные профили со скрытыми стыковочными пластинами. Самым сложным оказалось обеспечить плавность хода при таком пролёте — применили двойные бегунки с подшипниками качения.

Сейчас экспериментируем с 'умными' карнизами, где датчики контроля натяжения встроены в профиль. Пока это дорогое решение, но для премиального сегмента уже есть спрос. Интеграция с системами 'умный дом' требует совсем другого подхода к электробезопасности.

Когда мы только начинали, думали, что OEM-заказы — это просто нанести чужой логотип. Оказалось, серьёзные бренды передают не только производство, но и часть R&D. Например, один немецкий партнёр год тестировал наши образцы в климатических камерах прежде чем подписать контракт.

Сертификация по ISO9001 для нас стала не формальностью, а инструментом. Особенно в части прослеживаемости сырья. Каждая партия алюминиевых слитков имеет паспорт, который мы храним 10 лет. Это позволяет анализировать причины дефектов, если они вдруг появляются.

Сейчас ООО Фошань Икайсюань Изделия для Дома рассматривает OEM-партнёрство как совместное развитие. Недавно запустили программу обмена инженерами с европейскими компаниями. Учимся у них работе с прецизионной оснасткой, они перенимают наш опыт оптимизации производственных циклов.

Российские заказчики чаще спрашивают про адаптацию к температурным перепадам. Пришлось разработать специальные компенсаторы для стыков — обычные европейские решения не работали при -40°C. Зато теперь эти наработки используем в скандинавских странах.

Интересно наблюдать за эволюцией спроса: если раньше главным был ценник, то сейчас на первый план выходит удобство монтажа. Даже крупные сетевые магазины готовы платить больше за системы с продуманной установкой. Мы в ответ разработали модульные комплекты с пошаговой инструкцией в картинках.

Сайт https://www.iksuncurtaintrack.ru стал не просто витриной, а инструментом поддержки. Разместили там технические библиотеки, схемы монтажа для сложных случаев, даже калькулятор расчёта нагрузки. Клиенты ценят, когда можно самостоятельно проверить расчёты перед заказом.