Когда слышишь 'китайский производитель карнизов', многие сразу представляют штамповку низкосортного алюминия. А зря — за последние пять лет я убедился, что именно такие фабрики, как ООО Фошань Икайсюань Изделия для Дома, перевернули этот стереотип. Их сайт iksuncurtaintrack.ru — не просто витрина, а отражение реального производства, где каждый миллиметр профиля просчитан.

Помню, в 2019 году мы получили партию телескопических карнизов с заявленной нагрузкой 8 кг. На бумаге — идеально. На практике — прогиб уже при 5 кг из-за неправильного распределения усилий в раздвижном механизме. Именно тогда я начал детально изучать производственные процессы. У производитель регулируемых карнизов для штор из китая из Фошаня подход иной: они тестируют каждый тип соединения на специализированных стендах, причем не только статическую нагрузку, но и циклическое растяжение-сжатие (имитация многолетнего использования).

Особенность их автоматизированных линий — возможность калибровки под разную толщину стен. Стандартные 12 мм подходят для гипсокартона, но для тяжёлых портьер в старых зданиях они предлагают усиленные кронштейны с глубиной монтажа 18-22 мм. Это не маркетинг — сам видел, как на заводе подбирают сплавы для разных регионов: для влажного климата Сочи добавляют антикоррозийные присадки, для сибирских холодов — пластификаторы, предотвращающие растрескивание при -40°C.

Кстати, о материалах. Многие до сих пор считают, что 'китайский алюминий' — это мягкий сплав с примесями. Но на том же iksuncurtaintrack.ru открыто указывают — используют первичный алюминий марки АД31 с легирующими добавками магния. Цифры в описании компании — 10 автоматизированных линий и 650 тонн monthly output — это не абстракция. Например, линия лазерной резки режет профиль с погрешностью 0,1 мм, что критично для стыковки секций в длинных пролётах.

Когда видишь значок ISO в углу сайта, кажется — очередная бумажка для галочки. Но в случае с регулируемые карнизы для штор это работает иначе. На их производстве система контроля качества начинается с входного сырья — каждая партия алюминия проверяется спектрометром. Видел своими глазами, как забраковали три тонны заготовок из-за отклонения в составе сплава всего на 0,3% — поставщик пытался сэкономить на магнии.

Особенно важна система прослеживаемости. Каждая упаковка имеет не только штрих-код, но и номер плавки. В 2021 году был случай: клиент из Екатеринбурга жаловался на люфт в соединении. По номеру партии быстро нашли не только дату производства, но и конкретного оператора, который настроил фрезерный станок — оказалось, износ режущей головки превысил допустимый. После этого внедрили автоматический контроль износа инструмента.

Что это даёт вам? Например, при заказе нестандартных изогнутых карнизов для эркеров — вероятность брака снижается с типичных 12-15% до 3-4%. Их технологи умеют рассчитывать радиус изгиба с учётом пружинящего эффекта металла — не как большинство фабрик, которые просто гнут профиль до нужной формы без учёта остаточных напряжений.

Их 10 автоматизированных линий — это не просто роботы-манипуляторы. Например, участок нанесения полимерного покрытия работает по принципу 'мокрого по мокрому' — сначала алюминий проходит химическое оксидирование, затем два слоя эпокси-полиэстера с промежуточной сушкой при 80°C. Видел, как пробовали упростить процесс до одного слоя — в результате через полгода эксплуатации в условиях кухни с высокой влажностью появлялись микротрещины.

Но автоматизация не значит полное исключение людей. На участке сборки фурнитуры до сих пор работают опытные операторы — те самые, что на глаз определяют качество завальцовки краёв направляющих. Один мастер как-то показал мне брак, который не фиксируют датчики — микроскопические заусенцы на внутренней поверхности, которые со временем истирают бегунки. Такие нюансы не прописаны в техзаданиях, но влияют на срок службы.

Кстати, о бегунках — их литьевые формы меняют после каждых 50 000 циклов, хотя стандартная практика — 70-80 тысяч. Спросил технолога — объяснил, что после 50 тысяч появляется риск микроскопической усадки пластика, что увеличивает зазор между роликом и направляющей. Мелочь? Возможно. Но именно из таких мелочей складывается плавность хода штор через пять лет эксплуатации.

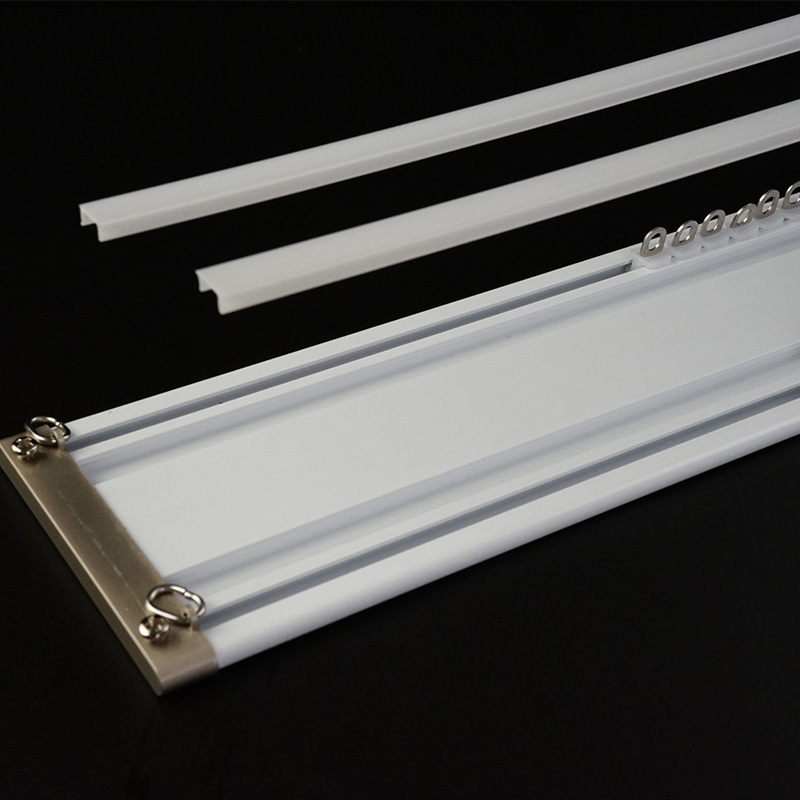

Когда заказываешь карниз длиной более 4 метров, большинство поставщиков просто стыкуют секции. Но при температурных деформациях в стыках появляются щели — не критично для внешнего вида, но убийственно для плавности движения штор. У карнизы для штор из китая от Икайсюань другой подход — они разработали компенсационные муфты с тефлоновыми вставками, которые поглощают линейное расширение.

Помню сложный проект для торгового центра в Москве — нужно было смонтировать систему длиной 12 метров с изгибом. Стандартные решения не подходили — пришлось совместно с их инженерами разрабатывать усиленные кронштейны с тройными точками крепления. Интересно, что изначально предлагали стандартный шаг 60 см, но после расчётов ветровых нагрузок (в помещении!) увеличили до 45 см — оказалось, система вентиляции создаёт воздушные потоки, эквивалентные давлению 15 м/с.

Ещё один нюанс — цветостойкость. Большинство производителей экономят на пигментах для белых покрытий — через год-два появляется желтизна. Эти же используют немецкие пигменты с добавлением диоксида титана — дороже на 15%, но гарантируют сохранение цвета даже при южном солнце. Проверял лично — образцы, выставленные на балконе с южной стороны, через два года не изменили оттенок.

В описании ООО Фошань Икайсюань скромно упоминают про 'инновационные решения'. На практике это, например, система скрытого монтажа для натяжных потолков — не просто укороченные кронштейны, а специальный профиль с пазами для точной установки до монтажа потолка. Работал с таким в прошлом году — пришлось переделывать, потому что изначально не учли рекомендацию устанавливать карниз до натяжки полотна.

Или их разработка — магнитные торцевые заглушки. Казалось бы, мелочь. Но стандартные пластиковые заглушки со временем выпадают, а эти держатся десятилетиями. Кстати, магнит не обычный феррит, а неодимовый — не размагничивается со временем. Такие детали и отличают продуманный продукт от штамповки.

Сейчас экспериментируют с комбинированными системами — алюминиевый профиль с поликарбонатными вставками для полностью скрытого монтажа. Пока сыровато — при перепадах температур появляется небольшой люфт, но направление перспективное. Говорят, к концу года запустят обновлённую версию с демпфирующими прокладками из этиленпропиленового каучука.

Цифра 650 тонн в месяц многих впечатляет, но мало кто понимает, что это в первую очередь про гибкость. Их линии могут за смену выпускать как массовые модели серии 'Комфорт', так и штучные заказы для дизайнерских проектов. Например, для отеля в Сочи делали бронзированные карнизы с ручной патиной — выпускали всего 120 погонных метров в день вместо возможных 2-3 тысяч.

Интересно, что они сознательно ограничивают максимальную загрузку цехов 85% — оставляют резерв для срочных заказов и экспериментов. В 2022 году это помогло, когда понадобилось срочно изготовить партию нестандартных кронштейнов для реставрации исторического здания — спроектировали и выпустили за 10 дней вместо обычных трёх недель.

Сырьевой запас — отдельная тема. Хранят не просто алюминиевые слитки, а заранее отлитые заготовки разных сечений — это сокращает время перенастройки линий. Для того же проекта в Сочи использовали заготовки для квадратного профиля 25×25 мм, хотя обычно работают с прямоугольными 20×40 мм — не пришлось ждать две недели пока привезут подходящий материал.

В итоге, когда сейчас слышу про производитель регулируемых карнизов для штор из китая, вспоминаю не штамповку, а именно такие предприятия. Где знают, что трение бегунка о направляющую измеряется не в миллиметрах, а в годах бесшумной работы. Где инженер может час объяснять, почему именно угол 87 градусов в стыковочном узле лучше 90. И где стандарт ISO — не красивая картинка на сайте, а ежедневная проверка спектрометром.