Когда слышишь 'пластиковый карниз', многие представляют хлипкие рейки из строительного гипермаркета. На деле же это сложная инженерная система, где каждая миллиметровая погрешность в экструзии аукается провисанием ткани.

В 2018 мы пытались удешевить линейку ClassicLine - уменьшили толщину стенки с 2.3 до 1.8 мм. Результат: через полгода 23% покупателей жаловались на деформацию в помещениях с перепадом температур. Пришлось возвращать оригинальные параметры, хотя маркетинг уже запустил акцию.

Сейчас на производитель пластиковых карнизов для штор ООО Фошань Икайсюань Изделия для Дома используют полипропилен с добавлением стекловолокна - материал дает усадку всего 0.7% против стандартных 2.1%. Это критично для стыковки многометровых конструкций.

Автоматизированные линии режут профиль с погрешностью ±0.5 мм, но даже это требует ручной подгонки при сборке угловых элементов. Мы до сих пор держим двух специалистов только для калибровки режущих головок.

Типичная ошибка новичков - экономия на кронштейнах. Наш техотдел как-то тестировал образцы конкурента: при нагрузке 4.2 кг пластиковый крюк лопался по линии литья. Оказалось, они не досушивали гранулы перед формовкой.

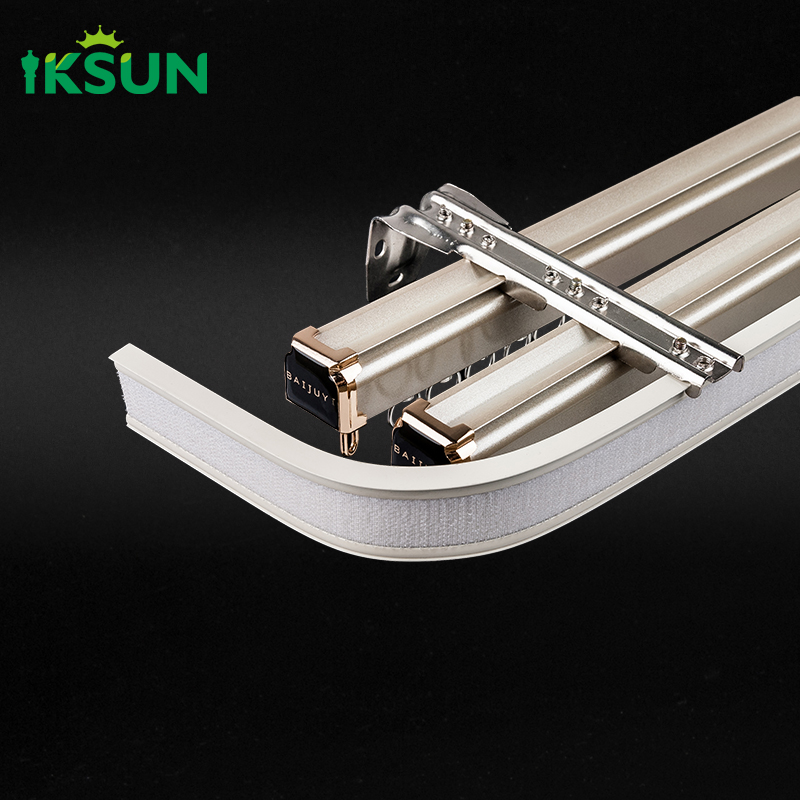

В системе IK-Rail используем металлический сердечник в основании кронштейна. Да, себестоимость выше на 15%, но за три года - ноль рекламаций по поломкам. Хотя изначально руководство сомневалось в целесообразности такого решения.

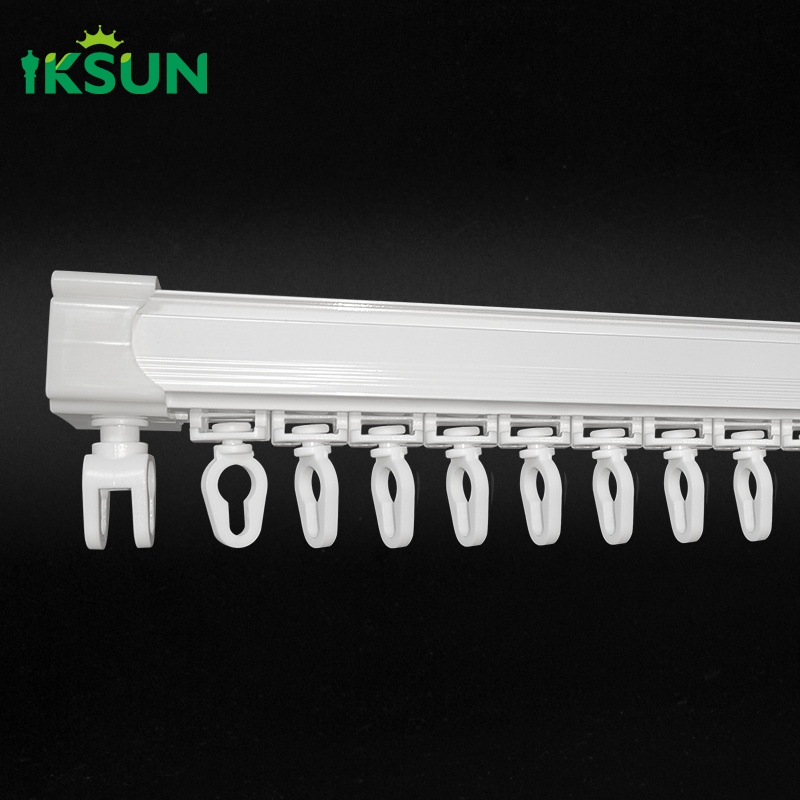

Монтажники часто перетягивают саморезы, деформируя посадочные гнезда. Пришлось разработать шайбы-ограничители и включить их в базовую комплектацию. Мелочь, а снизила количество брака при установке на 18%.

Зимой 2020 потеряли партию карнизов для Казани - треснули при -32°C во время разгрузки. Теперь все поставки севернее Уфы идут с морозостойкими добавками в составе, даже если заказчик не указал это в спецификации.

Складские помещения пришлось оснастить климат-контролем. Пластик 'устает' от циклических перепадов температуры - появляются микротрещины в зонах инжекционного литья. Особенно чувствительны крепежные пазы.

Сейчас тестируем новую систему упаковки с термомембраной. Дорого, но по предварительным расчетам позволит сократить транспортные потери с 3.7% до 0.8%.

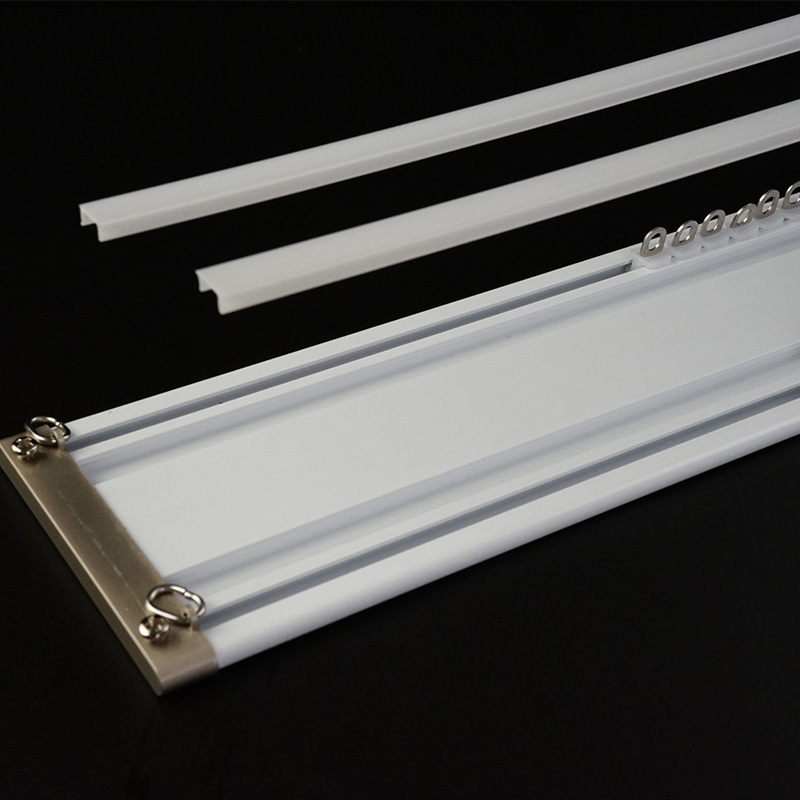

Мелкие магазины часто требуют универсальные карнизы 'на все случаи'. Пришлось разработать модульную систему IK-Flex - базовый профиль плюс сменные заглушки разных цветов. Производство усложнилось, зато складские запасы дилеров сократились на 40%.

Самая чалая проблема - недобросовестный монтаж. Как-то разбирали претензию по провисающему карнизу 4.2 метра - оказалось, установщик закрепил только по краям, пропустив промежуточные кронштейны. Теперь в инструкции дублируем схему красными стрелками.

На сайте https://www.iksuncurtaintrack.ru выложили видео с тестовыми нагрузками - после этого количество технических вопросов от дилеров снизилось вдвое. Хотя изначально были опасения, что публикация таких данных вызовет лишние споры.

В 2021 экспериментировали с 'умными' карнизами с датчиками освещенности. Проект закрыли - стоимость системы превышала цену карниза в 7 раз, а надежность оставляла желать лучшего. Вывод: не стоит гнаться за трендами без технологического задела.

Зато удачной оказалась разработка антистатического покрытия. В обычных карнизах скапливается пыль, которая затем осыпается на шторы. Добавление 0.3% полианилина в состав снизило загрязнение на 65% - это показали тесты в медучреждениях.

Сейчас рассматриваем переход на биополимеры, но пока сырье слишком капризное для экструзии. Возможно, через пару лет появится стабильный материал - уже ведем переговоры с химическими лабораториями.

Когда получали ISO9001, пришлось перестроить систему приемки сырья. Раньше ограничивались визуальным контролем, теперь каждый поставщик проходит тест на совместимость с нашими добавками.

Обнаружили, что у одного из производителей поликарбоната плавает плотность партий - это вызывало неравномерность окраски. Пришлось разорвать контракт, хотя они давали лучшую цену.

10 автоматизированных линий - это не только про объемы. Важнее синхронизация процессов: если экструдер выдает 90 см/мин, а отрезной станок работает на 110 см/мин - получаем брак. Настраивали систему полгода, пока не вышли на стабильные 650 тонн в месяц.

В итоге понимаешь: в нашем деле нельзя экономить на мелочах. Клиент может не разбираться в технологиях, но рухнувшая штора на утро после установки - это приговор репутации. Поэтому даже в бюджетных сериях мы сохраняем металлические усилители и контролируем каждый производственный этап.