Когда слышишь 'производитель отличных двухрядных карнизов', первое, что приходит в голову — это штамповка одинаковых алюминиевых профилей с бесконечными вариациями декоративных наконечников. Но за десять лет работы с двухрядными карнизами я понял: главное не в количестве рядов, а в том, как эти ряды взаимодействуют. Многие коллеги до сих пор считают, что достаточно увеличить толщину стенки профиля — и готов 'премиальный продукт'. На деле же ключевым оказался момент распределения нагрузки на крепежные элементы, особенно при использовании тяжелых портьер в российских новостройках с их неидеальными стенами.

В 2018 году мы запустили партию карнизов с увеличенным желобом — казалось, логично дать клиентам больше пространства для крючков. Но на тестах выяснилось: при ширине карниза от 2,5 метров средняя часть провисала даже при использовании усиленных кронштейнов. Пришлось срочно дорабатывать систему внутренних ребер жесткости, что увеличило стоимость производства на 12%, но спасло репутацию.

Запомнился случай с гостиницей в Сочи, где заказчик требовал установить трехметровые карнизы без центральных опор — 'для эстетики'. После месяца переговоров мы предложили комбинированное решение: алюминиевый профиль с стальным сердечником. Монтажники сначала ворчали про сложность распила, но через год прислали фото — все конструкции без малейшей деформации даже в условиях влажного климата.

Сейчас при проектировании всегда учитываем коэффициент температурного расширения — для России это не абстрактная величина. Как-то раз в сибирском проекте стандартные карнизы 'повело' всего за зиму, пришлось экстренно разрабатывать компенсационные зазоры в соединительных элементах.

Наш завод ООО Фошань Икайсюань Изделия для Дома прошел сертификацию ISO9001 не для галочки — каждый этап контролируется по 23 параметрам. Например, при экструзии алюминиевого профиля важно не просто выдержать толщину стенки, но и равномерность кристаллической структуры металла. Разница в 0,1 мм может казаться мелочью, но именно она вызывает 'эффект гармошки' при движении штор через 2-3 года эксплуатации.

Автоматизированные линии — это не только про скорость. Десять конвейеров позволяют нам параллельно производить профили разной конфигурации без перенастройки оборудования. Месячный объем в 650 тонн — это примерно 40 км карнизов, но важнее то, что мы можем выпускать экспериментальные партии по 500 метров без остановки основного производства.

Особенно горжусь системой тестирования фурнитуры: ролики испытываем на цикличность не по ГОСТу (50 000 циклов), а до фактического износа. Выяснили, что полиамидные подшипники служат дольше тефлоновых в российских условиях — видимо, из-за перепадов влажности.

Часто слышу от партнеров: 'Ваши карнизы сложнее в установке, чем у конкурентов'. Да, наши кронштейны требуют точной разметки — но именно поэтому мы разработали монтажные шаблоны с лазерной разметкой. Бесплатно отдаем их постоянным клиентам и проводим обучающие вебинары на русском языке.

На сайте https://www.iksuncurtaintrack.ru мы специально не выкладываем полные технические спецификации — только по запросу для подтвержденных партнеров. Это фильтр против 'гаражных' монтажников, которые потом портят продукт неправильной установкой и бренд получает негативные отзывы.

Интересный момент: в прошлом году начали получать запросы на антистатические покрытия для карнизов — оказалось, проблема накопления статического электричества актуальна для торговых центров с ковровыми покрытиями. Пришлось адаптировать технологию порошковой покраски.

Пробовали работать с композитными материалами — обещали идеальную геометрию и легкость. Но при циклических нагрузках соединение металл-композит дало микротрещины. Отказались, хотя маржинальность была привлекательной.

Еще история с 'экологичными' покрытиями на водной основе — в лабораторных условиях показывали прекрасные результаты, но в новостройках с невысохшей штукатуркой за полгода появлялись микроскопические пузыри. Вернулись к классическим полимерным покрытиям, хоть это и менее 'зеленое' решение.

Сейчас экспериментируем с анодированием в матовых тонах — спрос на темные карнизы растет, но технологически сложно добиться равномерности цвета на стыках. Пока добились приемлемого результата только для отрезков до 2 метров.

Не титановые подшипники или дизайнерские наконечники. Наш опыт показывает: надежность определяют три фактора — точность калибровки экструзионной линии, качество пресс-форм (мы меняем их каждые 5 лет при активном использовании) и система контроля на каждом этапе.

Часто вижу, как конкуренты добавляют 'инновации' ради маркетинга. Мы же сохраняем классическую конструкцию роликовой системы, но доводим ее до совершенства в мелочах — например, заменили штампованные крючки на фрезерованные, что уменьшило люфт на 0,8 мм.

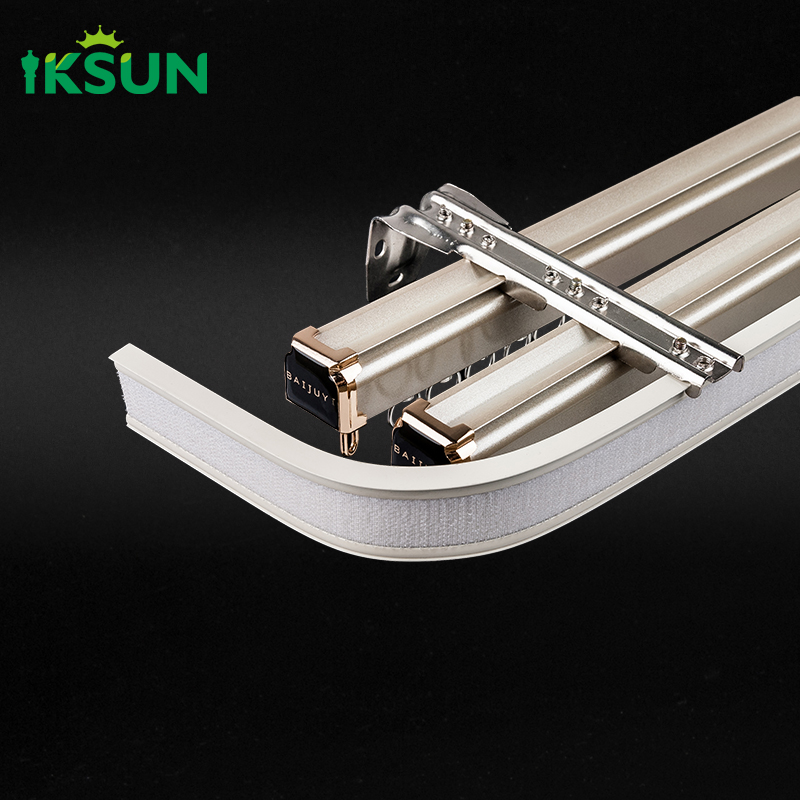

В производстве двухрядных карнизов важно помнить: это не просто две параллельные направляющие, а единая система, где нагрузка должна распределяться максимально равномерно. Наша гордость — патент на соединительный элемент с температурным компенсатором, который не виден клиенту, но добавляет 40% к сроку службы в условиях российского климата.