Когда слышишь 'производитель карнизов для окон с пластиковой покупкой', половина клиентов сразу представляет конвейер с безликими белыми профилями. А на деле тут каждый миллиметр просчитывается — от состава сырья до толщины стенки. Скажу больше: многие ошибочно думают, что пластиковый карниз это 'просто труба с крючками'. На самом деле, это инженерная система, где даже крепежная скоба должна держать динамическую нагрузку до 15 кг.

В 2019 мы пробовали перейти на АБС-пластик — казалось, идеально: прочный, легкий. Но на тестах в условиях влажности соединения давали микротрещины через 4 месяца. Вернулись к ПВХ с добавлением модификаторов — да, дороже на 12%, зато ресурс увеличился с 5 до 12 лет. Кстати, именно тогда мы в ООО Фошань Икайсюань Изделия для Дома разработали ту самую рецептуру, которую теперь используем на всех 10 автоматизированных линиях.

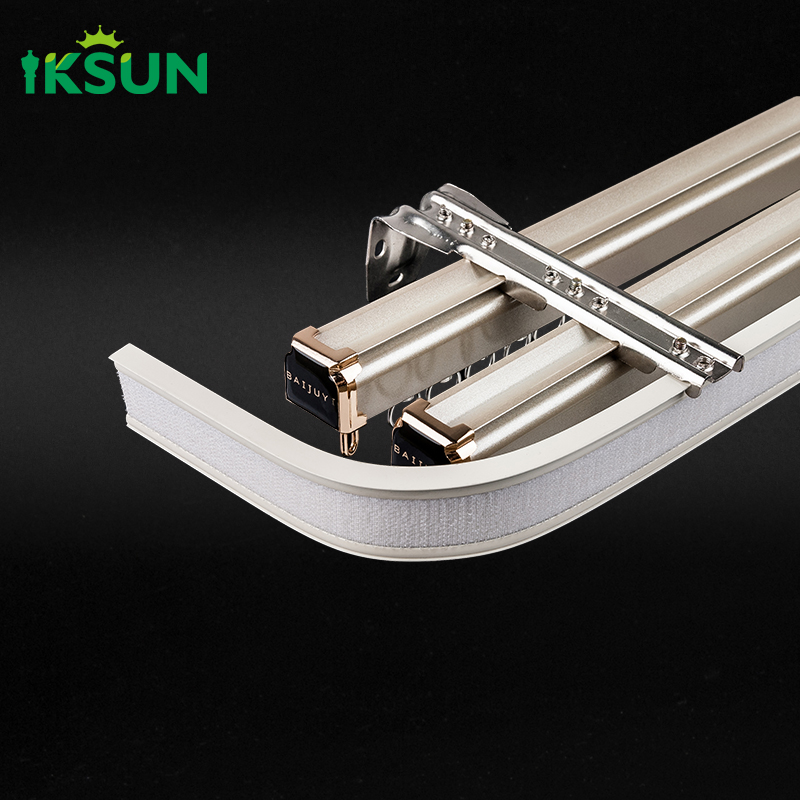

Часто спрашивают: 'Почему не алюминий?' Ответ в монтаже — пластиковый профиль не требует заземления, не холодит зимой, а главное — позволяет интегрировать светодиодную ленту без дополнительных коробов. Но это уже для премиум-сегмента.

Самое сложное — не сам карниз, а фурнитура. Колесики должны работать без заеданий даже при перепадах влажности. Проверяем каждый подшипник в камере с имитацией 3-летней эксплуатации — бракуем 7% партий, хотя конкуренты часто экономят на этом.

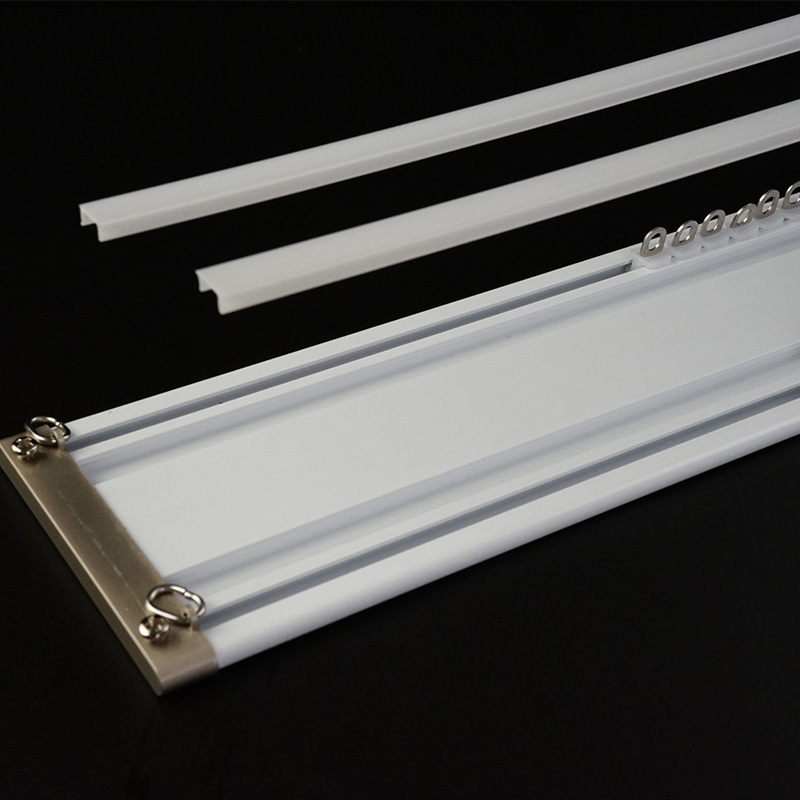

Наш сайт https://www.iksuncurtaintrack.ru гордо пишет про 650 тонн monthly capacity, но мало кто понимает, что это значит. Например, для двухметрового карниза с тремя рядами направляющих требуется 8 операций прессования — если хотя бы на одном этапе температура отклоняется на 3°C, профиль 'ведет' при охлаждении. Пришлось разработать систему термоконтроля с 12 датчиками на метр конвейера.

Сертификат ISO9001 — это не просто бумажка. В прошлом квартале из-за него забраковали 120 кг готовой продукции: поставщик сменил краситель, а новый состав дал отклонение по ударной вязкости. Без системы менеджмента качества такие мелочи проскакивают.

Автоматизация — это не про сокращение персонала. У нас 3 оператора следят за 10 линиями, но их главная задача — отбор проб каждые 20 минут. Человеческий глаз до сих пор лучше ИИ определяет микротрещины в местах стыков.

Чаще всего ломаются не карнизы, а их установка. Видел случаи, когда крепили на стандартные дюбели в пенобетон — через неделю вся конструкция висела на шторах. Теперь в каждую упаковку вкладываем анкеры с изменяемым распором — сами разрабатывали с немецкими инженерами.

Еще одна беда — неправильный зазор между стеной и профилем. Должен быть 1-2 мм для компенсации теплового расширения, но 80% монтажников прижимают вплотную. Результат — через год появляется напряжение в точках крепления.

Самый курьезный случай: клиент жаловался на скрип, а оказалось, он натер направляющие парафином от свечи вместо силиконовой смазки. Пришлось выпускать мемо по уходу — теперь его переводят на 5 языков для экспортных поставок.

Помню, в 2015 мы делали просто полые профили. Сейчас это многослойные конструкции с шумоизолирующими перегородками — особенно важно для панорамных окон, где шторы двигаются по 5-6 метров.

Самый удачный апгрейд — система скрытого монтажа. Не просто пластиковый карниз, а целый кабель-канал для электропроводки. Правда, пришлось полностью менять матрицы экструдеров, но это окупилось за два сезона.

Сейчас экспериментируем с антистатическими покрытиями — в новых жилых комплексах с панорамным остеклением пыль оседает в 3 раза быстрее. Пока добились снижения адгезии на 40%, но идеальный состав еще в разработке.

Раньше думали, что производство — главное. Оказалось, 30% рекламаций из-за транспортировки. Теперь упаковываем в пенополиуретановые коконы с памятью формы — дорого, но снизили бой углов на 90%.

Для длинномерных карнизов (свыше 4 метров) разработали систему соединения 'шип-паз' прямо на объекте. Многие пытались копировать, но не учитывали пластичность материала — при монтаже на морозе стыки расходятся.

Самое сложное — международные поставки. Для Ближнего Востока пришлось разрабатывать УФ-стабилизаторы, иначе на южной стороне пластик желтел за полгода. Зато теперь этот опыт используем и для российских южных регионов.

Когда видишь, как какой-нибудь 'производитель карнизов для окон с пластиковой покупкой' обещает вечную гарантию — это красный флаг. Реальный срок службы качественного продукта — 10-12 лет с условием замены роликов каждые 5 лет. Мы в ООО Фошань Икайсюань Изделия для Дома всегда говорим клиентам правду: даже лучший пластик стареет, но можно замедлить этот процесс.

Сейчас работаем над биоразлагаемыми композитами — пока прочность не дотягивает до стандартов, но лет через пять, думаю, запустим первую серию. Хотя клиенты пока скептически относятся к 'зеленым' решениям в этом сегменте.

Главный урок за эти годы: не бывает мелочей в производстве карнизов. Разница между хорошим и отличным продуктом — в сотых долях миллиметра и градуса. И да, это тот случай, когда перфекционизм оправдан — ведь шторы висят в доме годами.