Когда слышишь 'производитель автомобильных карнизов', многие представляют кустарную мастерскую с парой станков. Но реальность — это сложный технологический цикл, где ошибка в полмиллиметра приводит к браку всей партии. На собственном опыте знаю, как трудно объяснить заказчикам, почему дешёвый китайский аналог не выдерживает вибраций.

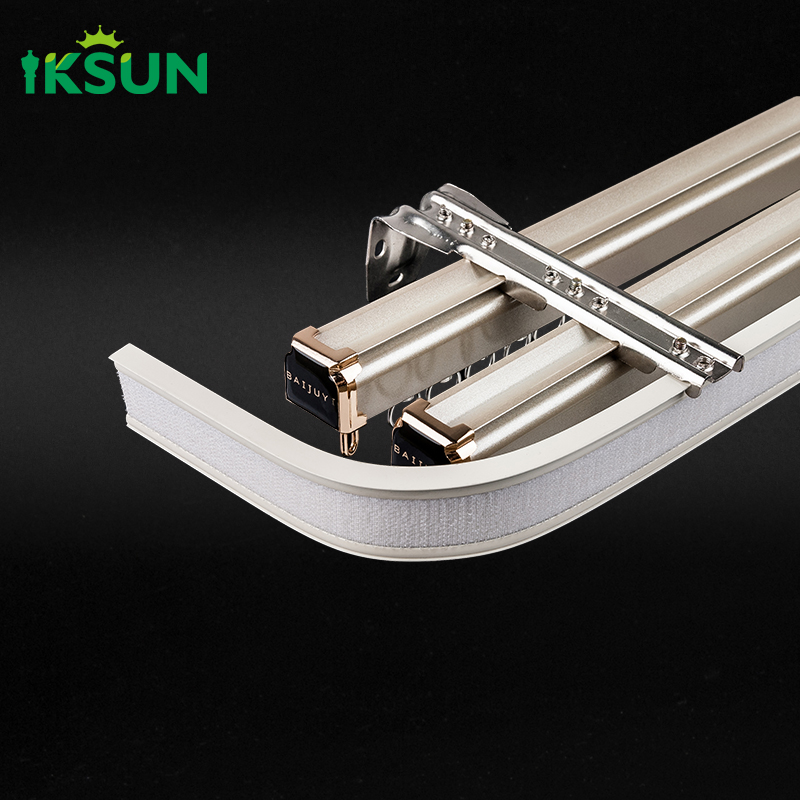

Начинали с классического алюминиевого профиля — казалось, чего проще? Но в условиях российских перепадов температур стыки элементов 'играли', вызывая деформации. Пришлось переходить на термостабилизированные полимеры, хотя изначально скептически относился к пластикам в автоиндустрии.

Сейчас производитель автомобильных карнизов обязан тестировать каждый тип пластика на ударную вязкость при -40°C. Наша лаборатория в ООО Фошань Икайсюань Изделия для Дома три месяца подбирала состав, пока не добились показателя 12 кДж/м2 без растрескивания.

Интересный момент: титановые сплавы пробовали для люксовых моделей, но отказались — не столько из-за цены, сколько из-за электропроводности. В дождь могло замкнуть проводку.

Когда установили первую автоматизированную линию, думали — вот он, идеал. Но выяснилось, что роботы не чувствуют микронеровности литья. Пришлось оставить ручную полировку стыков — тот редкий случай, где человек точнее машины.

На https://www.iksuncurtaintrack.ru мы честно показываем оба процесса: идеальные роботизированные заготовки и финальную доводку вручную. Клиенты ценят эту прозрачность.

Месячный объём в 650 тонн — это не про конвейерную штамповку. Каждая тонна проходит 7 этапов контроля. Да, это дороже, но зато рекламаций по геометрии меньше 0.3%.

Сертификат ISO9001 многие воспринимают как формальность. А для нас это способ дисциплинировать логистику. Раньше бывало, фурь с сырьём задерживалась — приходилось останавливать линию. Теперь работаем по принципу 'буферных запасов', что прописано в регламенте качества.

Кстати, европейские партнёры сначала проверяют не оборудование, а именно систему менеджмента. Как-то немецкие инженеры три дня изучали наши журналы контроля температуры в цехе — и только потом поехали на производство.

В описании ООО Фошань Икайсюань Изделия для Дома мы специально указываем 'сертифицирована по ISO9001', но не как голую строчку, а с расшифровкой — например, что это означает ежедневную калибровку датчиков давления.

В 2021 пробовали делать сверхлёгкие карнизы из магниевого сплава. Технически всё сошлось, но... забыли про коррозию от реагентов. Через полгода эксплуатации в Москве клиенты прислали фото с белым налётом на креплениях.

Пришлось не просто заменить партию, но и полностью пересмотреть протокол испытаний. Теперь все образцы неделю выдерживаем в солевой камере — имитация зимних дорог.

Этот провал дорого обошёлся, но зато сформировал новый стандарт тестирования. Теперь в техзаданиях отдельным пунктом пишем 'стойкость к противогололёдным реагентам'.

Сейчас все гонятся за 'умными' карнизами с электроприводом. Но после тестов с 50 образцами пришёл к выводу: пока не решена проблема энергопотребления. Автомобильный аккумулятор садится на 10-15% быстрее — клиенты возвращают устройства.

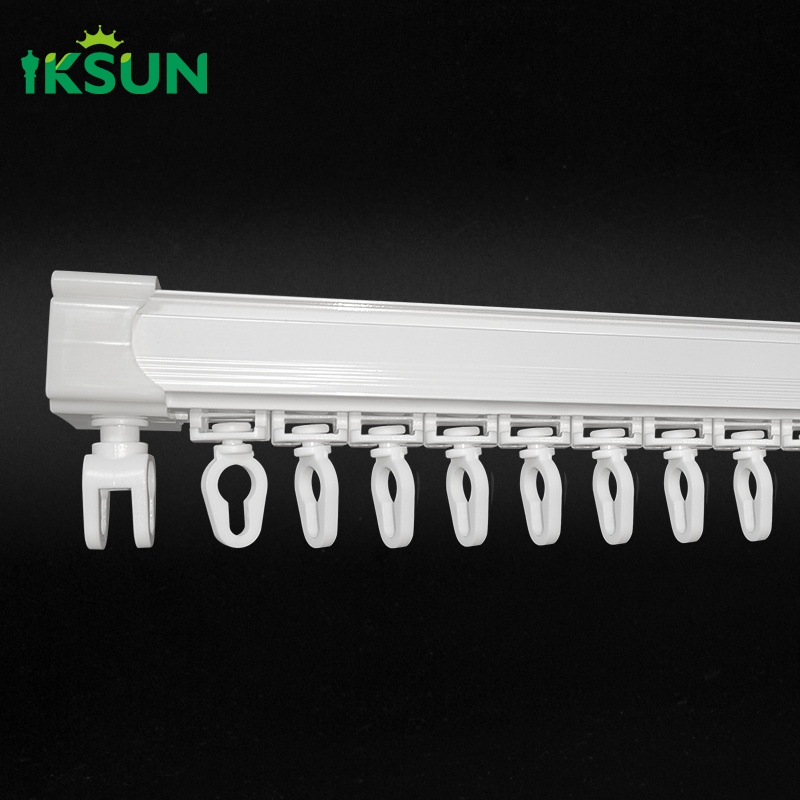

Гораздо перспективнее разработка бесшумных роликов. Наши инженеры экспериментируют с керамическими подшипниками — пока дорого, но уже есть прототипы с ресурсом 50000 циклов (против 15000 у стандартных).

Если изучать ассортимент на iksuncurtaintrack.ru, заметите — мы сознательно не выводим на рынок 'сырые' инновации. Лучше годами дорабатывать одну модель, чем выпускать десять недоведённых.

10 автоматизированных линий — это не 10 одинаковых станков. Каждая настроена под определённый тип профиля. Переход с круглого сечения на прямоугольное занимает 6 часов переналадки — об этом редко говорят при обсуждении автоматизации.

Самое сложное — не сам карниз, а крепёжные элементы. Стандартные метизы не подходят из-за вибраций. Пришлось разрабатывать лепестковые пружины особой геометрии — мелочь, а без неё вся конструкция разбалтывается за месяц.

И да, производитель автомобильных карнизов всегда должен помнить про унификацию. Когда к нам пришёл заказ от автозавода, потребовалось переделать 80% оснастки — не учли разницу в толщине металла между Lada и BMW.

В итоге понимаешь: в нашем деле нельзя просто взять и 'делать карнизы'. Нужно постоянно балансировать между технологиями, экономикой и — что важнее — реальными условиями эксплуатации. Как-то раз видел наш карниз в такси с пробегом 400000 км — и он до сих пор работал. Вот это лучшая сертификация.