Когда слышишь 'oem производители карнизов', сразу представляется конвейер штамповки – но это самое опасное заблуждение. На деле даже типовой заказ требует тонкой подгонки под высоту потолков, и вот здесь начинаются те самые нюансы, о которых молчат в каталогах.

В 2019 году мы столкнулись с партией алюминиевых профилей, где клиент требовал уменьшить монтажный паз с стандартных 15 мм до 11. Казалось бы, мелочь – но пришлось перенастраивать весь экструзионный пресс. Именно тогда я понял, что производители oem потолочных карнизов работают не с чертежами, а с физикой материалов.

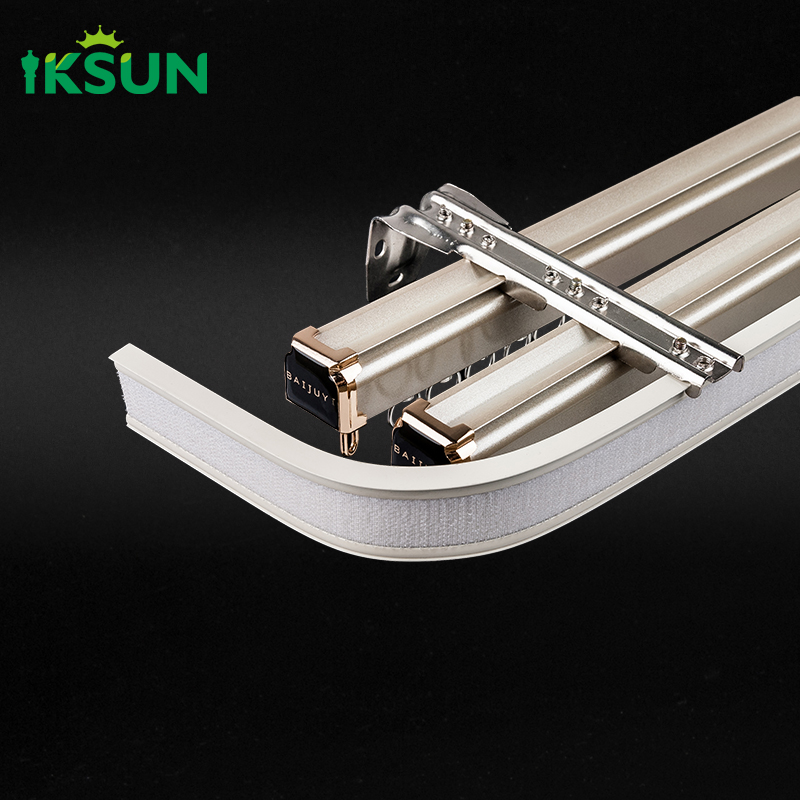

Кстати про алюминий: многие забывают, что сплав 6063 и 6060 имеют разную пластичность при гибке. Для потолочных систем это критично – особенно когда речь идет о радиусных конструкциях. Мы в ООО Фошань Икайсюань Изделия для Дома как раз столкнулись с этим при заказе из Сочи, где нужны были изогнутые карнизы для панорамных окон.

И да, автоматизация – это не панацея. Наши 10 линий выдают 650 тонн в месяц, но для нестандартных профилей все равно требуется ручная переналадка. Потому что геометрия стыковочных узлов – это всегда компромисс между прочностью и эстетикой.

Сертификат качества многие воспринимают как красивую бумажку. На практике же это система, которая заставляет трижды перепроверять толщину стенки профиля – особенно для подвесных систем длиной свыше 4 метров. Помню, как пришлось забраковать целую партию из-за расхождения в 0.2 мм – поставщик сырья сэкономил на гомогенизации сплава.

Кстати, наш oem подход к контролю качества включает ультразвуковой тест сварных швов – это редкость для массового производства. Но для потолочных карнизов с нагрузкой от тяжелых портьер такой тест обязателен, хоть и добавляет 12% к времени изготовления.

Именно система менеджмента качества позволяет нам давать гарантию 10 лет на механизмы кареток – хотя изначально инженеры сомневались в таком сроке. Провели ускоренные испытания на 50 000 циклов – выдержали, но пришлось заменить пружины в узле блокировки.

История с коммерческим проектом в Краснодаре – лучшая иллюстрация. Заказчик хотел совместить карниз с системой вентиляции – казалось бы, бред. Но после 3 месяцев испытаний родилась гибридная конструкция с перфорированным профилем, которая теперь входит в наш каталог как серия 'Climate'.

Здесь важно отметить: такие решения возможны только при полном цикле производства. У нас например собственная лаборатория тестирования нагрузок – где мы имитируем не только стандартные 20 кг/м, но и экстремальные сценарии вроде детских качелей (был и такой запрос).

При производстве потолочных карнизов oem часто недооценивают температурный режим экструзии. Разница в 15°C может привести к микротрещинам в зонах креплений – мы на своем опыте убедились, переработав 3 тонны профиля после жалоб из Новосибирска.

Еще один нюанс – обработка кромок. Для глянцевых покрытий требуется полировка до 0.1 мкм, иначе будут видны полосы. Пришлось разработать многоступенчатую систему шлифовки – но это того стоило, особенно для премиальных проектов.

Кстати, о покрытиях: порошковая краска – не всегда лучший выбор. Для влажных помещений мы теперь рекомендуем анодирование – хоть и дороже на 25%, но исключает отслоение через 2-3 года. Проверили в бассейнах Сочи – через 5 лет полная сохранность покрытия.

Мало кто задумывается, но транспортировка 6-метровых профилей – отдельная наука. Разработали систему креплений в фурах, которая исключает деформацию при перевозке – это снизило процент брака с 3% до 0.7.

Упаковка – тоже искусство. После случая с царапинами на матовом покрытии (виной оказались пластиковые стяжки) перешли на крафт-бумагу с восковой пропиткой. Дороже, но сохраняет товарный вид даже при морской перевозке.

Пытались в 2021 году запустить линейку карбоновых профилей – идея казалась перспективной. Но выяснилось, что крепежные узлы не выдерживают циклических нагрузок. Пришлось вернуться к проверенному алюминию, хотя разработка заняла 8 месяцев и 2 неудачных прототипа.

Современные производители вынуждены учитывать вариативность потолков – от бетонных перекрытий до гипсокартонных конструкций. Разработали 4 типа креплений, включая скрытый монтаж в напряженные потолки – это потребовало пересчета всех нагрузочных характеристик.

Интересный момент: европейские нормы требуют запаса прочности 2.5, тогда как в России часто ограничиваются 1.5. Мы работаем по максимальным стандартам – возможно, поэтому наши карнизы выбирают для объектов с повышенными требованиями безопасности.

В итоге понимаешь, что OEM – это не про тиражирование, а про умение адаптироваться. Как показала практика ООО Фошань Икайсюань Изделия для Дома, даже при полной автоматизации ключевые решения все равно принимает человек – будь то подбор сплава или контроль качества сварного шва. И это тот самый момент, где заканчивается стандарт и начинается настоящее производство.