Когда слышишь про OEM-производителей карнизов, сразу представляется штамповка типовых решений — но это опасное упрощение. На деле даже в, казалось бы, стандартных комплектах карнизов кроются нюансы, которые определяют, удержится ли конструкция на бетонной стене спустя пять лет или начнёт провисать через полгода.

Многие заказчики до сих пор уверены, что OEM — это просто сборка из чужих компонентов. Приходилось сталкиваться с ситуациями, когда клиенты присылали чертежи с толщиной алюминиевого профиля 0,8 мм, хотя для пролётов от 2,5 метров нужен минимум 1,2 мм. Объяснять, что экономия на металле — это будущие рекламации, стало рутиной.

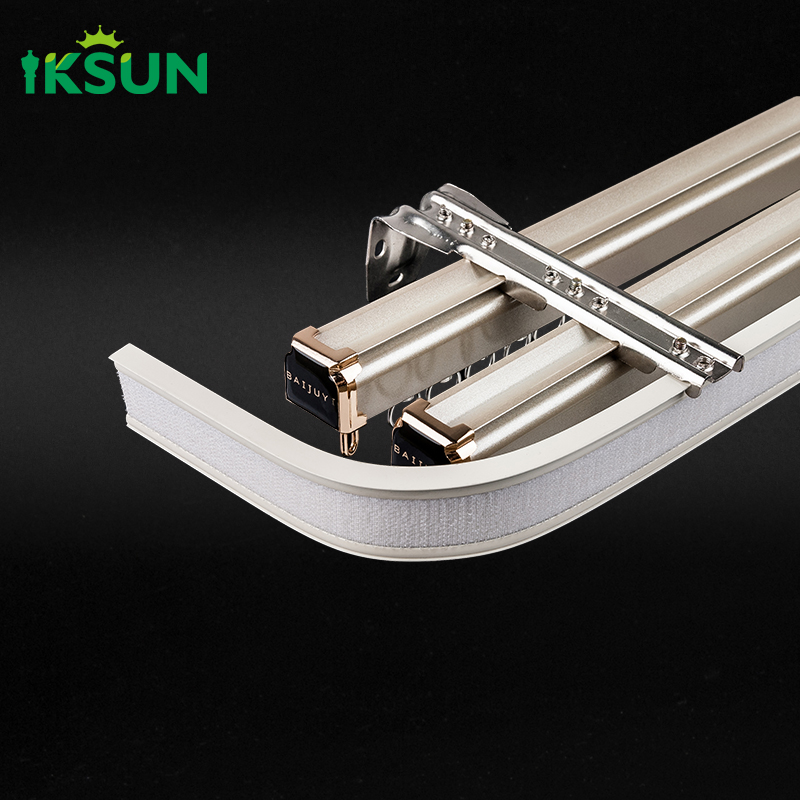

Вот, например, OEM комплекты карнизов для объектов коммерческой недвижимости — там важен не только материал, но и расчёт нагрузки на крепления. Однажды видел, как ?опытные? монтажники просверлили несущую стену насквозь, пытаясь закрепить карниз с неправильно рассчитанными кронштейнами. Результат — трещина по штукатурке и срочный перерасчёт всей партии.

Кстати, о материалах: даже в пределах одного заказа приходится контролировать несколько поставщиков. Если для гостиничного проекта закупается, условно, алюминий у одного завода, а фурнитуру делают на другом — без жёсткого входного контроля можно получить партию с разнооттеночными покрытиями. Это мелочь, но именно такие мелочи убивают репутацию.

Автоматизированные линии — это не панацея. Да, у того же ООО Фошань Икайсюань Изделия для Дома заявлено 10 автоматизированных линий, но ключевое слово — ?автоматизированных?, а не ?автоматических?. Разницу понимаешь, когда видишь, как оператор вручную подбирает режим резки для партии с полимерным покрытием — при ошибке в температуре появляются микротрещины, незаметные при приёмке, но проявляющиеся через месяц эксплуатации.

Особенно критичен контроль на этапе экструзии. Помню, как в 2021 году сменили поставщика алюминиевых сплавов — и три партии профиля пошли с внутренними напряжениями. При монтаже ничего не предвещало беды, но через два сезона карнизы начало ?вести?. Пришлось отзывать 400 комплектов, хотя сертификаты у сплава были идеальные.

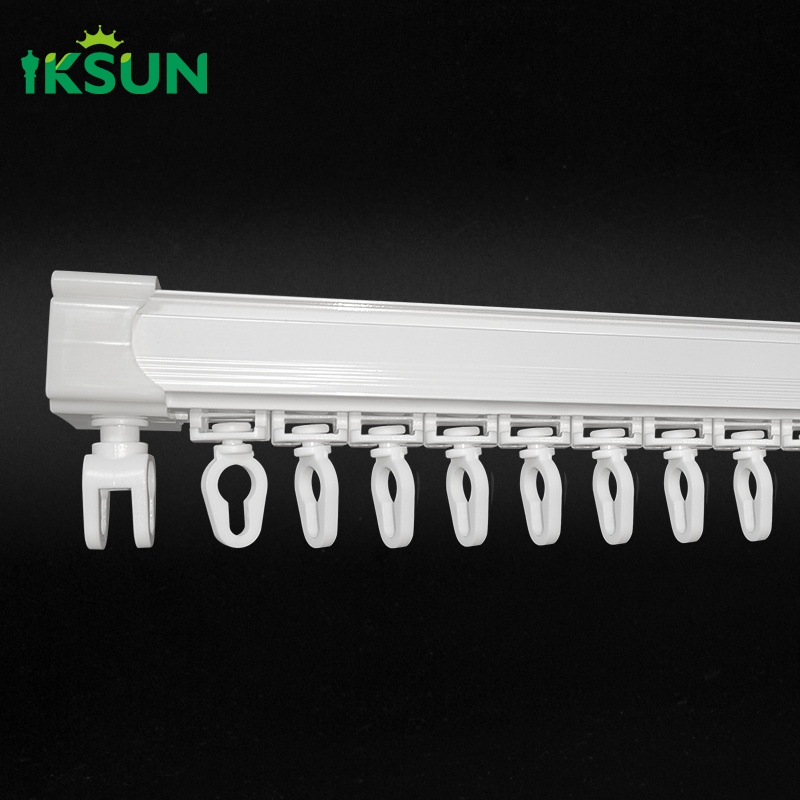

Сейчас на сайте iksuncurtaintrack.ru акцент делается на инновационных решениях — но инновации тут не в навороченном дизайне, а в тех же уплотнителях бегунков. Стандартный EPDM против озоностойкого EPDM — разница в цене 15%, но для южных регионов это вопрос сохранения герметичности стыков при постоянном УФ-излучении.

Сертификация ISO9001 — это, конечно, хорошо, но в реальности система менеджмента качества проверяется не на бумаге, а в моменты, когда, допустим, нужно срочно заменить партию крепежа. Была история, когда в OEM-поставке для сети отелей забыли положить анкерные болты — пришлось организовывать авиадоставку из Китая, потому что местные аналоги не подходили по шагу резьбы.

Месячная производительность в 650 тонн — цифра впечатляющая, но она бессмысленна без отлаженной предпродажной подготовки. Один раз наблюдал, как склад отгрузил 80 коробок с карнизами, где в каждой не хватало направляющих роликов. Оказалось, сбой в системе учёта комплектующих — пришлось вручную перепроверять всю партию.

Кстати, про упаковку: для производителей OEM это не второстепенный вопрос. Картонные углы должны быть рассчитаны на штабелирование, иначе при морской перевозке верхние коробки деформируют профиль. Учились на собственных ошибках — после жалоб от заказчиков из ОАЭ пришлось полностью менять конструкцию транспортной тары.

Работа с ООО Фошань Икайсюань Изделия для Дома запомнилась не столько объёмами, сколько нестандартными запросами. Как-то раз понадобилось адаптировать стандартные кронштейны под кирпичные стены с облицовочным слоем — пришлось разрабатывать переходные пластины, которые распределяют нагрузку без точечного давления на хрупкий материал.

Ещё один пример — карнизы для помещений с повышенной влажностью. Казалось бы, basta покрыть порошковой краской, но если в составе воздуха есть сероводород (например, рядом с химическими производствами), нужна дополнительная пассивация. Пришлось тестировать три разных типа защиты, прежде чем нашли устойчивый вариант.

Сейчас на их производстве внедрили систему цветовой маркировки компонентов — кажется мелочью, но это сократило время сборки на объектах на 20%. Монтажники перестали путать левые и правые элементы, особенно при работе в плохом освещении.

Сейчас многие производители OEM комплектов упирают в ?инновации?, но по факту инновации часто сводятся к банальному уменьшению толщины металла. Надо отдать должное — на упомянутом производстве такой тенденции нет, но в целом по рынку уже встречал профиль 0,6 мм, который позиционируется как ?облегчённый премиум-класс?.

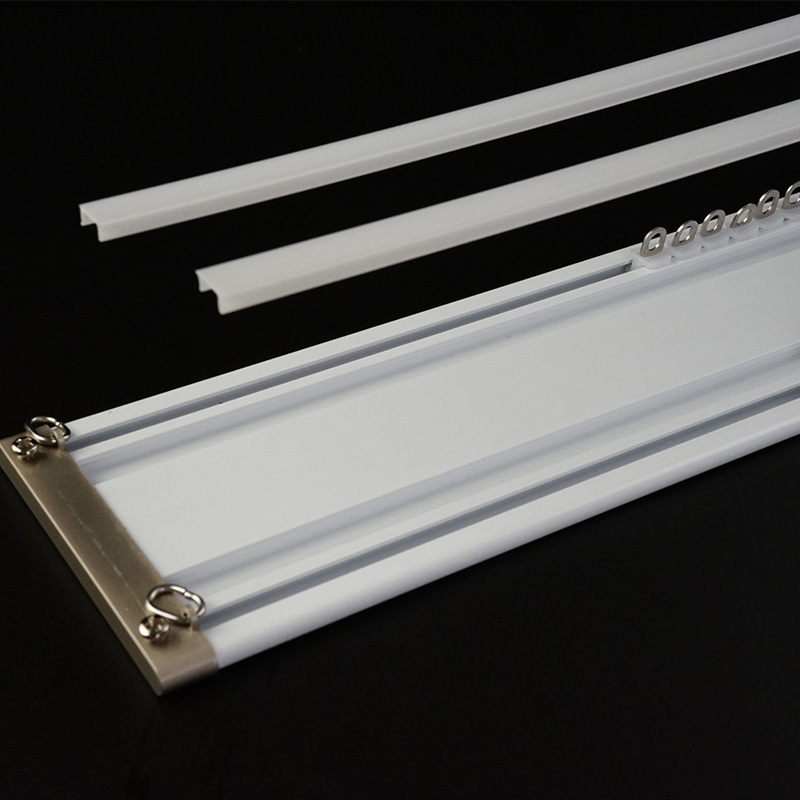

Ещё один тренд — модульность. Вместо цельных карнизов предлагают секционные системы, но здесь есть подводные камни с герметичностью стыков. Тестировали такие решения для торговых центров — при перепадах температуры в 15°C и выше появляются зазоры до 1,5 мм. Пришлось дополнительно разрабатывать компенсационные прокладки.

Если говорить о будущем, то, вероятно, стоит ждать большего внедрения композитных материалов. Но пока что даже у крупных игроков вроде ООО Фошань Икайсюань Изделия для Дома композиты идут только на декоративные элементы — несущие профили всё ещё делают из традиционных сплавов. И, честно говоря, пока не вижу в этом проблемы — проверенные материалы надёжнее маркетинговых новинок.