Когда слышишь 'японские карнизы', многие сразу представляют бамбуковые палки с текстильными петлями, но в OEM-производстве это прежде всего система скрытого монтажа и точные допуски. Наш партнёр ООО Фошань Икайсюань Изделия для Дома как-то в 2019 году показал образец, где алюминиевый профиль имел три канала для комбинированного крепления — это был переломный момент в понимании, что японский стиль это не про 'примитивность', а про адаптацию под разную толщину стен.

Стандартная ошибка — требовать 'матовое покрытие как у японцев', хотя в Nagoya вообще используют анодирование с градацией от 12 до 25 мкм. Мы через iksuncurtaintrack.ru заказывали пробную партию с разной толщиной слоя, и выяснилось, что для российских условий оптимален диапазон 18-20 мкм — меньше начинает отслаиваться при перепадах влажности.

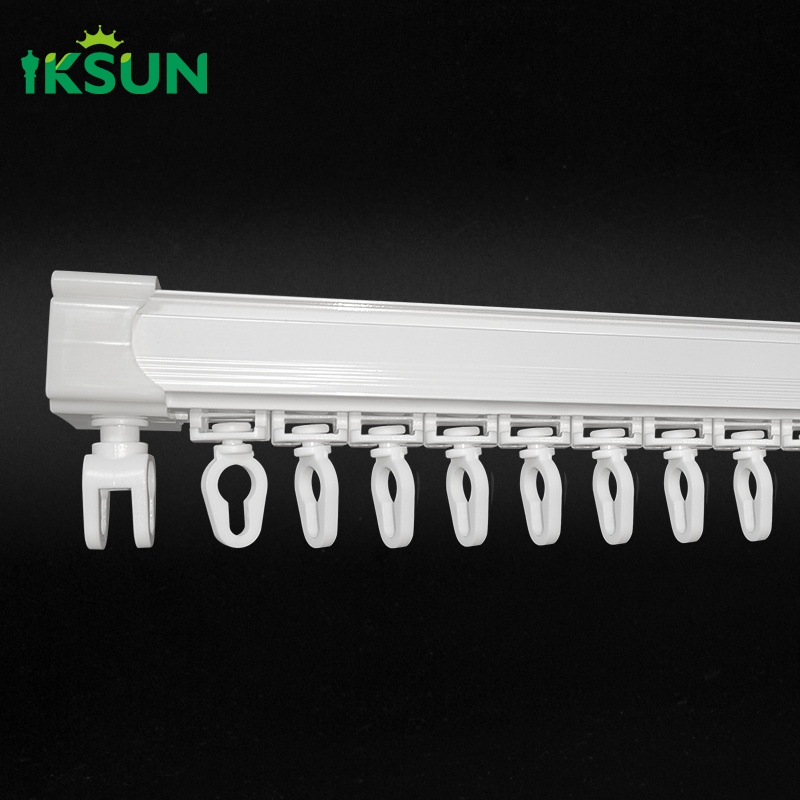

Автоматизированные линии у них действительно выдают стабильный результат — помню, в 2021 году пришлось экстренно менять поставщика фурнитуры, и их 4-я линия как раз была переведена на производство креплений с антилюфтовыми зажимами. Такие мелочи, как форма концевого заглушки, часто упускаются, но именно они дают тот самый 'щелчок' при сборке, который ценят монтажники.

Сертификат ISO9001 здесь не просто бумажка — когда мы анализировали брак, то заметили, что у них системно отслеживается деформация профиля после термообработки. В обычных цехах этот параметр часто игнорируют, из-за чего карнизы 'ведут' уже через месяц эксплуатации.

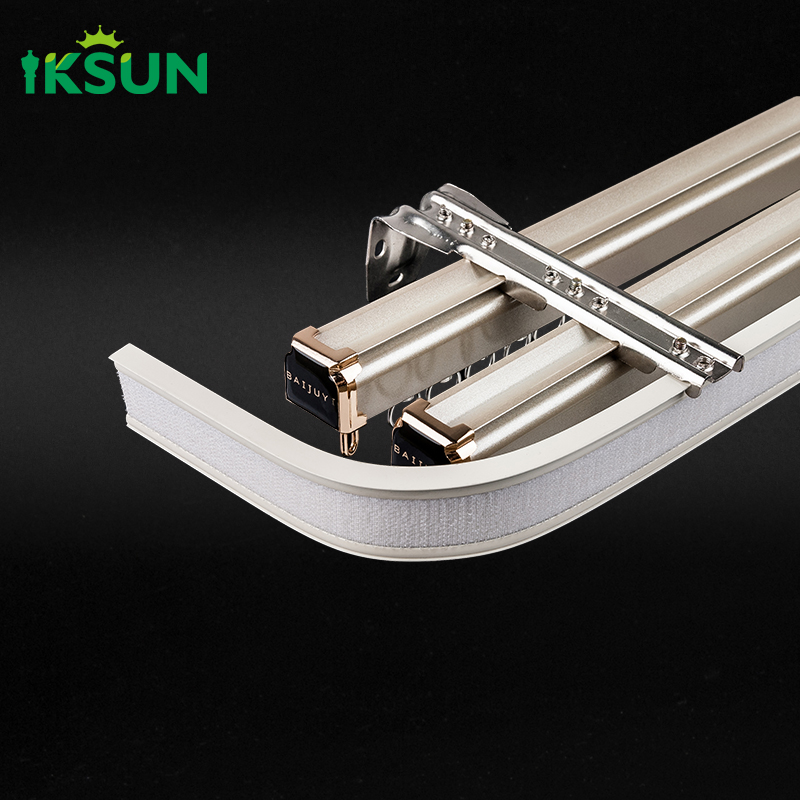

Был у нас печальный опыт с вьетнамской фабрикой — сделали партию карнизов с якобы 'японским' креплением, но не учли вес тяжелых портьер. После трёх обрушений пришлось экстренно переключаться на ООО Фошань Икайсюань, где сразу предложили усиленные кронштейны с рёбрами жёсткости — конструкция выдерживает до 45 кг на погонный метр.

Их сайт https://www.iksuncurtaintrack.ru сначала кажется слишком техническим, но там есть раздел с расчётами нагрузки — мы как-то для проекта в Сочи использовали эти данные для подвесных конструкций, и инженеры подтвердили корректность.

Месячная производительность в 650 тонн — это не абстрактная цифра. Когда в 2022 году был массовый срыв поставок из Европы, они за 3 недели освоили производство комбинированных систем для раздвижных перегородок — без такого объёма мощностей это было бы невозможно.

Мало кто учитывает, что японские карнизы часто требуют нестандартной упаковки — открытые профили легко гнутся при транспортировке. У Фошань Икайсюань есть специальные деревянные кассеты с фиксаторами, которые они разработали после нашего совместного инцидента с погнутыми направляющими в 2020 году.

Температурные расширения — отдельная головная боль. Для Урала пришлось дополнительно тестировать полимерные вставки, потому что стандартные составы трескались при -40°. Их лаборатория дала 4 варианта модификаций, из которых сработал только один — с добавлением стекловолокна.

Сейчас вижу, что многие конкуренты пытаются копировать их систему креплений, но не понимают принципа распределения нагрузки — вроде бы те же отверстия, но без учёта векторных напряжений. Это как раз следствие того, что они работают не по шаблонам, а рассчитывают каждый тип монтажа отдельно.

До сих пор встречаю миф, что 'настоящие' японские карнизы должны быть только деревянными. На практике же 80% заказов — это алюминиевые сплавы с покрытием под текстуру древесины. У нашего партнёра есть образцы с УФ-печатью, где визуально не отличить от массива, но с устойчивостью к влаге.

Интересно наблюдать, как меняется спрос — если раньше требовали максимальную аутентичность, то сейчас чаще просят гибридные решения. Например, комбинация алюминиевого карниза с бамбуковыми элементами декора — такие вещи проще всего делать именно по OEM-схеме, когда производитель может быстро перенастроить фрезеровочные станки.

10 автоматизированных линий — это не только про объём, но и про гибкость. Помню, для одного отельного проекта потребовалось изменить радиус изгиба профиля — на обычном производстве пришлось бы менять оснастку, а они использовали роботизированный комплекс, который программно адаптировал параметры.

Главный маркер — отношение к калибровке. На OEM-производстве каждый профиль проверяют на геометрию не только в начале линии, но и после упаковки — мы как-то присутствовали при отбраковке партии, где отклонение в 0,2 мм сочли критичным.

Многие не обращают внимания на систему креплений — мол, 'дырки в стене все одинаковые'. Но когда для бетонных стен с отделкой гипсом предложили разжимные анкеры особой формы — это сэкономило нам 20% времени монтажа.

Сейчас анализирую их последние разработки — комбинированные направляющие для smart-штор. Не уверен, что это будет массово востребовано, но сам факт, что они экспериментируют с датчиками хода, говорит о понимании трендов. В этом и есть разница между ремесленником и производителем — одни повторяют, другие адаптируют.