Когда слышишь ?oem изогнутых карнизов?, первое, что приходит в голову — гнутые алюминиевые профили с кривизной под заказ. Но в реальности здесь кроется масса нюансов, которые неочевидны даже для опытных закупщиков. Многие до сих пор путают OEM с ODM, а ведь разница принципиальна: в первом случае мы говорим о производстве по готовым чертежам, во втором — о разработке с нуля. Именно на этом этапе чаще всего возникают ошибки в спецификациях.

В 2022 году мы столкнулись с заказом на гнутый карниз радиусом 0.8 метра для панорамного окна в торговом центре. Клиент требовал идеальной геометрии, но не учёл, что алюминий марки 6063 при таком радиусе без термообработки даёт микротрещины. Пришлось переходить на 6061-T6, хотя изначально это не было заложено в смету. Вот типичный пример, когда заказчик не предоставляет полные техусловия, а производители oem вынуждены дорабатывать параметры ?на ходу?.

Часто спрашивают, почему нельзя делать составные секции вместо гнутых. Ответ — стыки. Даже при идеальной фрезеровке через полгода эксплуатации в местах соединений появляется люфт, особенно если речь о тяжёлых блэкаут-шторах. Цельная гнутая направляющая — единственный вариант для премиальных проектов, где важна долговечность.

Кстати, о толщине стенки. Видел как-то образцы от турецкого завода — заявленные 1.2 мм, а по факту 0.8-1.0 мм с разбросом по длине профиля. Это к вопросу о контроле качества на стороне OEM-поставщика. У нас на производстве каждый погонный метр проверяют ультразвуковым толщиномером, но такое редко встретишь у среднестатистических изогнутых карнизов производителей.

Когда ООО Фошань Икайсюань Изделия для Дома запускала десять автоматизированных линий, главной задачей была не массовость, а гибкость. Стандартные роликовые гибы не подходили для малых радиусов (до 300 мм), пришлось разрабатывать оснастку с ЧПУ-программированием угла подачи. Сейчас это позволяет выдавать до 50 конфигураций изгиба в пределах одного заказа — например, для эркеров со сложной геометрией.

Месячный объём в 650 тонн — цифра, которая многих впечатляет, но мало кто понимает, что для oem изогнутых карнизов критична не тоннаж, а точность. На сайте https://www.iksuncurtaintrack.ru мы специально выложили видео тестовых изгибов — чтобы клиенты видели, как профиль проходит контроль на эллипсность. Погрешность свыше 1.5 мм уже считается браком, хотя некоторые принимают и 3 мм (но это для бюджетных объектов).

Сертификация ISO9001 — не просто бумажка. В прошлом месяце как раз был аудит, и инспектор зацепился за систему хранения полуфабрикатов. Гнутые заготовки до покраски должны лежать на кондукторах, повторяющих радиус, иначе возникает остаточная деформация. Казалось бы, мелочь, но именно такие нюансы отличают профильного производителя от гаражных мастерских.

Расскажу про провальный заказ для отеля в Сочи. Заказчик потребовал гнуть нержавеющую сталь AISI 304 с покрытием ?под бронзу?. Мы предупреждали о рисках отслоения покрытия после гибки, но техзадание было жёстким. В итоге — 30% брака при первом цикле, пришлось полностью менять технологию нанесения покрытия на уже гнутые изделия. Урок: иногда нужно отказываться от заказа, если требования противоречат физике материала.

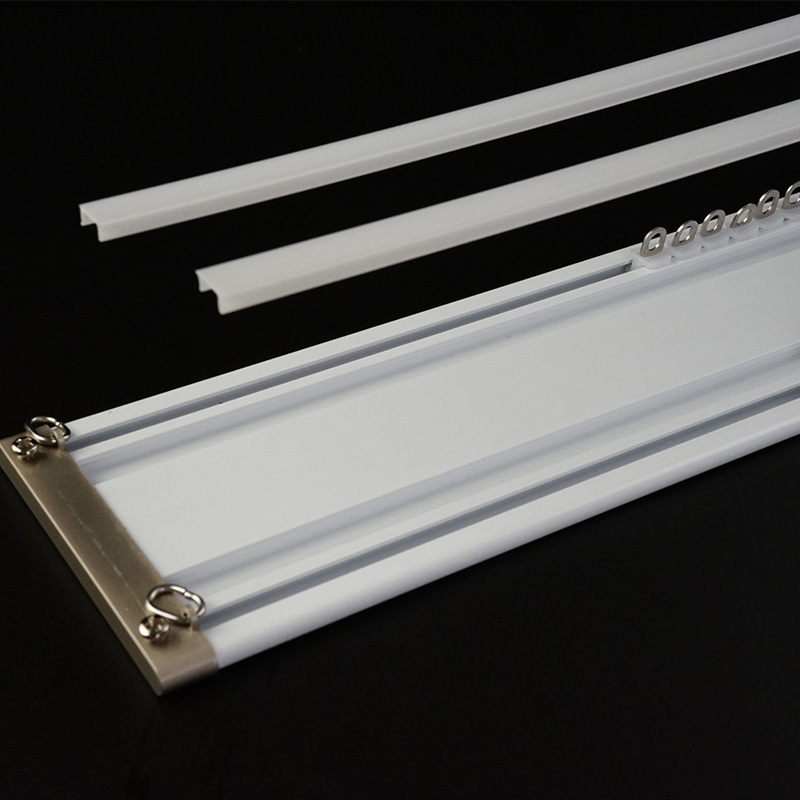

А вот удачный пример — проект для московского аэроэкспресса. Там требовались изогнутые карнизы с кабель-каналами для электроприводов. Сделали трёхсекционный профиль с разъёмными пазами — сборщики потом благодарили, что не пришлось фрезеровать каналы на объекте. Кстати, именно для таких проектов важна сертификация ISO — без неё даже не допустят к тендеру.

Запомнился спор с архитектором, который доказывал, что радиус 1200 мм можно сделать из прямых отрезков. Привезли ему образец — составной и гнутый, поставили в демозале. Через неделю сам позвонил: ?Составной скрипит?. Это к вопросу о том, почему производители oem иногда должны настаивать на своём опыте.

С гнутыми карнизами всегда проблемы с транспортировкой. Разработали систему крепления в паллетах с пенопластовыми контурными вкладышами — кажется, мелочь, но именно это снизило количество рекламаций на 15% за последний год. Особенно важно для международных поставок, когда груз идёт 40-50 дней.

На https://www.iksuncurtaintrack.ru сейчас внедряем калькулятор радиусов — клиент вводит параметры окна, система подсказывает оптимальный тип гибки. Пока работает в тестовом режиме, но уже видно, что это сокращает количество ошибок в заявках. Хотя живого общения с технологом это не заменяет — бывают нюансы с подвесными системами, которые нельзя формализовать в алгоритме.

Кстати, о постпродажке. Недавно был случай — заказчик смонтировал карниз с нарушением шага кронштейнов (поставил через 1.2 м вместо рекомендованных 0.8 м). Через месяц — деформация. Пришлось объяснять, что oem изогнутых карнизов не означает универсальность монтажа. Теперь в каждую партию вкладываем памятку с схемами крепления для разных радиусов.

Сейчас вижу тренд на комбинированные системы — например, изогнутые карнизы с интегрированной LED-подсветкой. Технически сложно, потому что проводка должна идти внутри профиля без нарушения прочности. Испытываем полимерные вкладыши с кабель-каналами, но пока есть вопросы к теплоотводу светодиодов.

Основная проблема рынка — нехватка специалистов по работе с гнутыми профилями. Даже наши технологи иногда спорят о допустимых радиусах для анодированных покрытий. Приходится постоянно обновлять базу знаний, проводить тесты на новых материалах.

Если говорить о ООО Фошань Икайсюань Изделия для Дома, то мы сейчас экспериментируем с титановыми сплавами для яхтенного сегмента. Дорого, но для премиального рынка перспективно. Хотя признаю — пока это больше R&D, чем массовое направление. Но в OEM как раз ценится готовность к таким экспериментам.