Если честно, когда слышу про ?oem двухрядные металлические карнизы?, первое, что приходит в голову — сколько же контор пытаются впарить обычную сталь под видом инноваций. У нас в цеху до сих пор валяются образцы от ?специалистов?, которые путают горячекатаный прокат с холоднокатаным, а потом удивляются, почему направляющие люфтят после двух месяцев эксплуатации.

Вот возьмем нашу линию для двухрядных металлических карнизов — изначально казалось, что толщины стенки 0.8 мм достаточно. Но после тестов с шторами весом под 30 кг выяснилось: нужны ребра жесткости в местах стыковки кронштейнов. Пришлось переделывать оснастку, хотя заказчик требовал ?как у всех?.

Кстати, про oem производителей — многие забывают, что тут важен не просто штамповочный пресс, а контроль на этапе резки. У нас на https://www.iksuncurtaintrack.ru как раз внедрили лазерную резку с системой ЧПУ, потому что вручную всегда есть перекосы на длинномерах. Помню, в прошлом году вернули партию из Казахстана именно из-за миллиметровых зазоров между секциями.

И да, сертификат ISO9001 — это не просто бумажка. Когда мы его получали, пришлось пересмотреть всю систему контроля сварных швов. Оказалось, что даже при автоматической сварке нужно менять параметры для разной партии алюминиевого сплава.

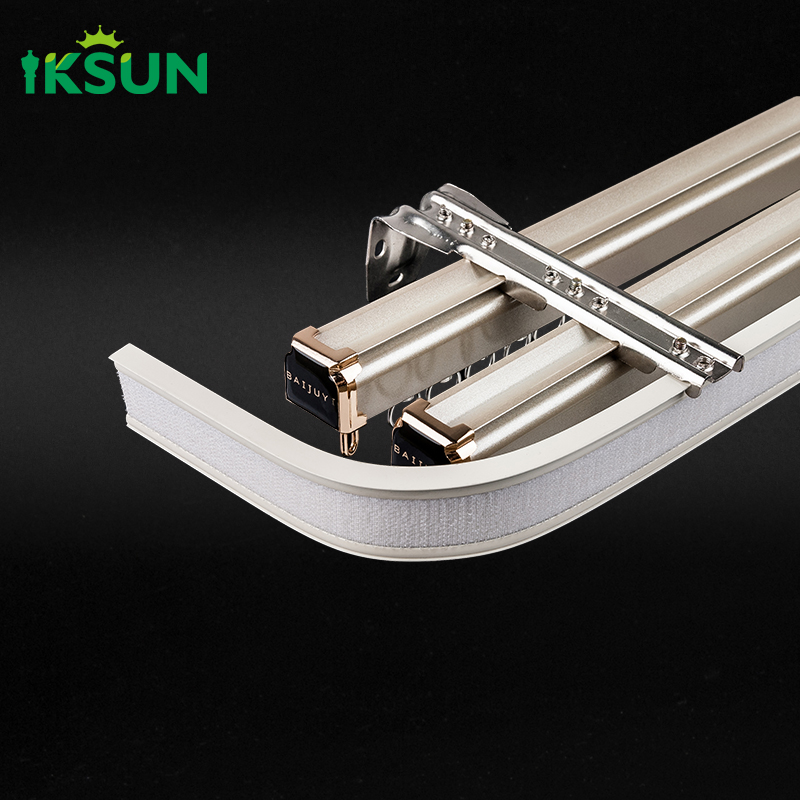

С двухрядными системами есть один подвох — многие думают, что главное это количество роликов. А на деле проблема в распределении нагрузки между рядами. Мы в ООО Фошань Икайсюань Изделия для Дома после серии тестов пришли к схеме, где нижний ряд принимает 60% веса, а верхний — 40%. Но для этого пришлось пересчитать угол изгиба кронштейна.

Кстати, про металл — сейчас модно предлагать ?облегченные? версии, но для тяжелых портьер это смерть. Наши инженеры настаивают на сплаве АД31Т с дополнительным оксидированием, хотя это удорожает производство. Зато в том же торговом центре в Краснодаре наши карнизы стоят уже третий год без провисаний.

Вот еще деталь: при сборке металлических карнизов часто экономят на фиксаторах соединительных элементов. Мы перепробовали шурупы, заклепки, пока не остановились на комбинированном методе — плюс клеевое соединение в стыках. Да, дольше, зато клиенты не жалуются на скрипы.

Когда запускали десятую автоматизированную линию, столкнулись с курьезом — оказалось, подающие механизмы не справляются с рулонами оцинкованной стали толщиной 0.9 мм. Пришлось разрабатывать кастомные направляющие ролики, которые теперь используем для всех oem поставок.

Месячные 650 тонн — это не просто цифра. Реальность такова, что из этого объема около 15% уходит на брак при тестовых изгибах. Особенно с двухрядными системами, где геометрия сложнее. Мы даже ввели дополнительную операцию — прокатку заготовок перед формовкой, хотя это и увеличило цикл на 12%.

Коллеги из смежных цехов иногда спрашивают, зачем мы храним образцы неудачных экспериментов. А я считаю — это лучшая мотивация. Вот на полке лежит тот самый карниз с трещиной в месте перфорации, который заставил нас полностью менять технологию штамповки.

По опыту скажу: первый признак — обработка торцов. Если видите заусенцы на срезах, можете сразу разворачиваться. Мы на сайте iksuncurtaintrack.ru специально выкладываем макроснимки сечений — видно, что кромки проходят фрезеровку даже на невидимых частях профиля.

Второй момент — лакокрасочное покрытие. Для металлических карнизов двухрядного типа важно не просто напыление, а многослойная обработка. Мы используем метод катафорезного грунтования перед покраской, хотя 70% производителей экономят на этом этапе. Результат — через год у их продукции появляются ?паутинки? коррозии в местах креплений.

И главное — тестовые нагрузки. Никто не верит, но мы каждую пятую партию двухрядных карнизов испытываем циклическими нагрузками по 50 000 циклов открывания. Обнаружили интересную закономерность — чаще всего отказывают не ролики, а крепления концевиков.

Сейчас многие пытаются внедрить ?умные? решения в карнизы, но по моим наблюдениям, 80% таких систем нежизнеспособны. Мы в ООО Фошань Икайсюань Изделия для Дома пробовали интегрировать датчики нагрузки — оказалось, что электроника конфликтует с металлическим профилем при температурных расширениях.

Зато реальный прорыв — это комбинированные системы подвеса. Не буду раскрывать детали, но мы тестируем гибридную схему с нейлоновыми вставками в критичных узлах. Предварительные результаты показывают снижение шума на 40% при сохранении прочности.

И последнее — не гонитесь за сверхтонкими профилями. Да, они красиво смотрятся в каталогах, но для российских условий с перепадами влажности нужен запас прочности. Лучше взять стандартную толщину 1.2 мм от проверенного oem производителя, чем потом переустанавливать всю систему.