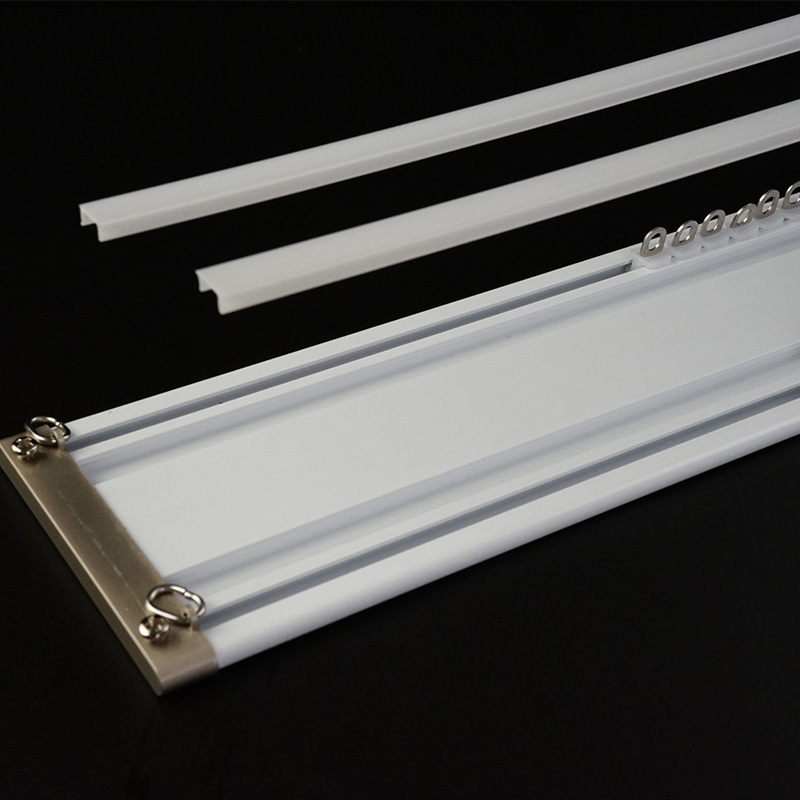

Когда слышишь 'oem двойные карнизы', первое, что приходит в голову — это просто две направляющих в одном корпусе. Но на деле здесь столько нюансов, что даже опытные заказчики иногда путают технологические возможности с маркетинговыми уловками. Например, многие до сих пор считают, что толщина стенки профиля — главный показатель, хотя куда важнее качество экструзии и состав алюминиевого сплава.

Мы в ООО Фошань Икайсюань Изделия для Дома изначально ориентировались на контрактное производство, потому что стандартные каталоги редко покрывают реальные потребности рынка. Помню, как один клиент из Краснодара требовал карниз с двойной системой крепления — для гипсокартона и бетона одновременно. Готовых решений не нашлось, пришлось разрабатывать комбинированный кронштейн с изменяемым шагом отверстий.

Ключевое в OEM — не просто нанести логотип, а адаптировать геометрию профиля под специфичные нагрузки. Например, для карнизов длиной свыше 5 метров мы добавляем ребра жесткости в зоне стыковочных соединений, хотя это увеличивает стоимость экструзионной оснастки на 15-20%. Но без этого на второй год эксплуатации неизбежно появятся прогибы.

С нашим сайтом https://www.iksuncurtaintrack.ru часто работают именно те, кто устал от компромиссов. Недавно был заказ от гостиничной сети — требовались двойные карнизы с скрытой прокладкой электропроводки для motorized systems. Пришлось перепроектировать сечение внутреннего канала трижды, пока не добились идеального соотношения между прочностью и полезным пространством.

Наша сертификация ISO9001 — это не просто бумажка для тендеров. Например, система контроля ведет статистику по дефектам экструзии именно для двойных профилей. Выяснилось, что 70% брака возникает не на основном прессе, а на этапе резки — когда термические напряжения в разнородных секциях приводят к микротрещинам.

Автоматизированные линии — это конечно хорошо, но они не панацея. Из 10 линий только 3 адаптированы под одновременную экструзию разнотолщинных профилей. При месячной нагрузке в 650 тонн мы вынуждены планировать циклы с точностью до часа — иначе теряется температурный режим, что критично для сплавов с магнием.

Самый болезненный опыт — заказ партии с анодированием 'под бронзу'. Клиент сэкономил на пробной партии, а мы не учли разницу в теплопроводности внутреннего и внешнего профиля. В результате получили неравномерность окраса на стыках. Теперь всегда тестируем термостабильность перед покраской, даже если заказчик торопит.

Главный миф — что двойной карниз просто удваивает нагрузку. На практике перераспределение точек напряжения происходит совершенно иначе. Как-то раз пришлось разбирать деформированную конструкцию после 8 месяцев эксплуатации — оказалось, ригель крепления не учитывал разнонаправленные векторы нагрузки от тяжелых портьер и легкого тюля.

Сейчас мы всегда моделируем нагрузки в SolidWorks для заказов свыше 4 метров. Но даже это не спасает от сюрпризов — например, в панельных домах с кривыми стенами стандартные кронштейны дают перекос до 3 мм на метр. Пришлось разработать регулируемые пластины с шагом 0.5 мм, хотя их себестоимость выше на 40%.

Интересный кейс был с заказом из Сочи — требовались коррозионностойкие решения для влажного климата. Стандартное порошковое покрытие не подошло, применили катодное электроосаждение с последующей полимеризацией. Дорого, но через 3 года мониторинга — нулевая коррозия даже в зоне крепежных отверстий.

Многие недооценивают, как транспортировка влияет на геометрию карнизов. После случая, когда 5-метровые профили доставили с деформацией 2 см по диагонали, внедрили деревянные кондукторы для фиксации в трейлерах. Теперь каждый погрузочный пакет собирается с учетом коэффициента линейного расширения.

С длинномерами свыше 6 метров вообще отдельная история — приходится использовать спецтранспорт с пневмоподвеской. Один раз клиент в Калининграде настоял на экономии на доставке, в результате получил 'пропеллеры' вместо прямых профилей. Пришлось экстренно запускать повторное производство за наш счет.

Сейчас разрабатываем систему упаковки с датчиками удара — чтобы видеть, в каком именно звене логистической цепи возникают проблемы. Дорогое решение, но дешевле постоянных рекламаций.

Раньше все зацикливались на бесшумности роликов, сейчас тренд — универсальность креплений. Наши последние разработки позволяют монтировать карнизы на поверхности с отклонением до 7 мм без потери прочности. Достигли этого за счет эластомерных прокладок с памятью формы.

Кстати, о роликах — перепробовали десятки поставщиков подшипников. Остановились на полиамидных втулках с тефлоновым напылением. Не самые дешевые, но единственные, кто выдерживает 50+ циклов в день без люфта. Проверяли на образцах в торговых центрах — через 2 года эксплуатации замена потребовалась только 3% систем.

Сейчас экспериментируем с комбинированными концевыми заглушками — чтобы можно было менять декоративные накладки без демонтажа всей конструкции. Пока не идеально — при температурных деформациях появляется зазор до 0.8 мм. Дорабатываем систему замков.

Смотрю на рынок и вижу, как многие пытаются внедрить 'умные' карнизы с сенсорами. На мой взгляд — пока это маркетинговая шумиха. Реальные потребности лежат в плоскости надежности и адаптивности, а не в избыточных функциях. Наш провальный опыт с Wi-Fi модулем для управления шторами это подтвердил — 30% возвратов из-за проблем с синхронизацией.

А вот что действительно перспективно — так это гибридные системы с возможностью последующего апгрейда. Например, мы сейчас тестируем профиль со сменными вставками — можно сначала установить механическую версию, потом добавить электропривод без полной замены карниза.

В итоге возвращаюсь к исходному тезису: производители OEM двойных карнизов должны быть не просто исполнителями, а технологическими партнерами. Как мы в Икайсюань — готовы и к экспериментам, и к рутинной доводке мелочей. Потому что заказчик платит не за метры алюминия, а за отсутствие проблем через годы эксплуатации.