Когда слышишь 'oem-производители грузовых карнизов', первое, что приходит в голову — это гигантские цеха с роботизированными линиями. Но на деле половина таких 'производителей' до сих пор использует ручную сварку алюминиевых профилей, а про тесты на статические нагрузки знают только по слухам.

В 2019 году мы столкнулись с классической ситуацией: заказчик требовал карнизы для большегрузных фургонов с заявленной нагрузкой 200 кг/м. При тестировании образцов от трёх поставщиков выяснилось, что реальный предел — 80-90 кг. Именно тогда стало ясно, что oem грузовых карнизов — это не просто штамповка профилей, а расчёт деформационных швов и толщины стенки.

Например, китайская ООО Фошань Икайсюань Изделия для Дома (https://www.iksuncurtaintrack.ru) изначально позиционировала себя как производитель премиальных решений. Но их первые партии в Россию шли с неправильно подобранными сплавами — алюминий 6063-T5 вместо 6061-T6, что для наших зимних условий было критично.

Сейчас они исправились, но до сих пор встречаю 'специалистов', которые уверены, что для грузового карниза достаточно любого анодированного профиля. На самом деле, если речь идёт о длине свыше 4 метров, уже нужен стальной сердечник — об этом почему-то молчат в 80% каталогов.

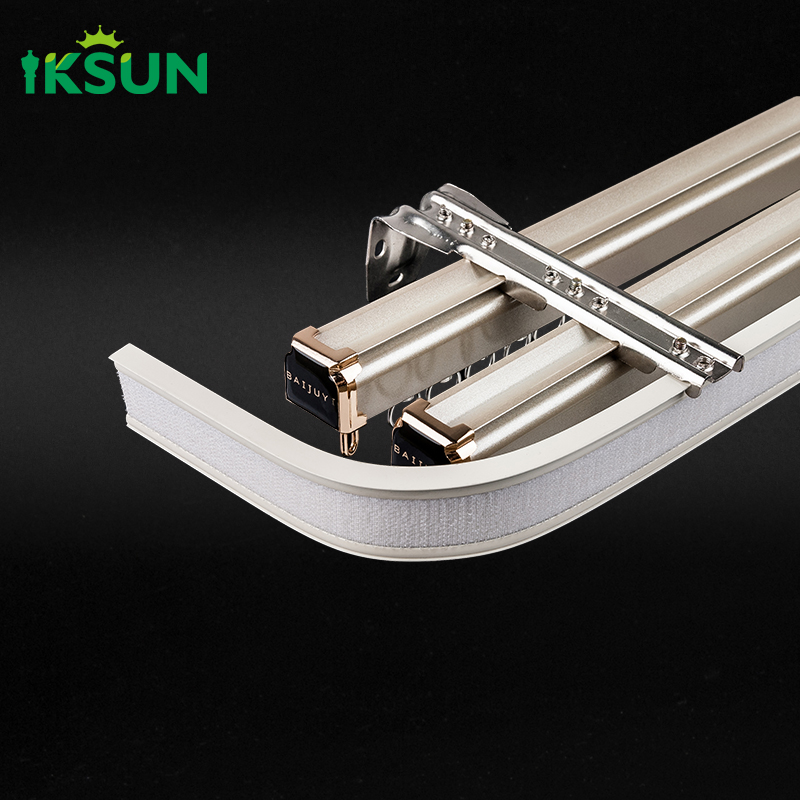

Автоматизированные линии — это не про скорость, а про стабильность. У тех же iksuncurtaintrack 10 линий дают не только тонны продукции, но и одинаковый угол загиба кронштейнов. Раньше с этим были проблемы: ручная сборка давала разброс до 3 мм по осям креплений.

Сертификация ISO9001 — конечно, хорошо, но я видел заводы, где этот сертификат висел в приёмной, а в цеху продолжали экономить на термоусадке роликов. Для грузовых карнизов важнее не бумаги, а протоколы испытаний конкретных партий. Мы как-то получили партию, где производитель 'забыл' упомянуть, что уменьшил толщину стенки с 2.0 до 1.8 мм — обнаружили только при замерах микрометром.

Месячная производительность 650 тонн — цифра впечатляет, но на практике это означает, что завод может штамповать типовые решения, а под индивидуальные заказы придётся ждать перенастройки линий. Для спецтехники это часто становится сюрпризом.

В 2021 году для логистической компании мы заказывали карнизы с усиленными кронштейнами — казалось бы, стандартная задача. Но оказалось, что вибрация от гравийных дорог выкручивает крепёж даже с контргайками. Пришлось дополнительно разрабатывать систему демпферных прокладок, хотя изначально в ТЗ этого не было.

Ещё пример: производители часто экономят на фрезеровке пазов для тросовых систем. В результате при -30°С алюминий 'ведёт', и ролики начинают заклинивать. Пришлось вводить дополнительную операцию — ручную доводку направляющих для северных регионов.

Сейчас ООО Фошань Икайсюань предлагает якобы 'адаптированные' решения, но их каталог до сих пор не учитывает российские стандарты габаритов грузовых отсеков. Приходится каждый раз пересчитывать крепёжные узлы — а это лишние 2-3 дня проектировки.

Самая распространённая история — когда заказчик требует 'такой же карниз, как в прошлый раз', но не учитывает, что сменился тип тента или изменилась схема крепления. В итоге получаем перекошенные направляющие после первой же загрузки.

Был случай, когда для рефрижераторов взяли стандартные карнизы oem без учёта постоянной вибрации от холодильной установки. Через месяц клиент вернулся с треснувшими кронштейнами — пришлось переделывать всю партию с добавлением амортизирующих вставок.

Ещё большая ошибка — экономия на консультациях с инженерами производителя. Те же китайские специалисты с iksuncurtaintrack могут подсказать нюансы по монтажу, но их редко привлекают на этапе проектирования. А потом удивляемся, почему карниз не выдерживает заявленных нагрузок.

Появились гибридные системы — алюминиевый профиль со стальными усилителями в зонах крепления. Для производителей это удорожание процесса, но для клиента — гарантия, что карниз не 'сложится' при резком торможении фуры.

Стали учитывать температурные расширения — сейчас грамотные производители oem сразу спрашивают про климатические условия эксплуатации. Раньше это было роскошью, особенно для бюджетных сегментов.

Автоматизация контроля качества на iksuncurtaintrack.ru позволила снизить процент брака с 7% до 2.5%, но проблемы всё равно есть — например, с геометрией длинномерных профилей. До сих пор иногда приходит партия с отклонением по прямой до 5 мм на 6-метровую длину.

В целом рынок движется к более осознанному подходу, но идеальных решений пока нет. Даже у лидеров отрасли случаются осечки, когда речь идёт о нестандартных задачах. Главное — не молчать о проблемах, а сразу требовать доработок.