Если брать тяжелые моторизованные карнизы — тут вечная путаница между 'просто прочными' и 'рассчитанными на конкретные нагрузки'. Многие поставщики называют тяжелыми модели, которые выдерживают максимум 7-8 кг, а потом у заказчиков провисают гардины под парчой или бархатом. Настоящий тяжелый карниз должен работать с 12 кг минимум, причем не просто висеть, а двигаться без перегрузки мотора даже при ежедневном использовании.

Вот смотрите: большинство производителей сразу предлагают алюминий как решение для тяжелых штор. Логично — легкий, не ржавеет. Но когда мы тестировали образцы для театрального зала с шторами из гобелена, выяснилось, что тонкостенный алюминий начинает 'играть' на пролетах от 4 метров. Пришлось комбинировать — стальной сердечник в алюминиевой оболочке. Да, дороже, но зато никаких деформаций через полгода.

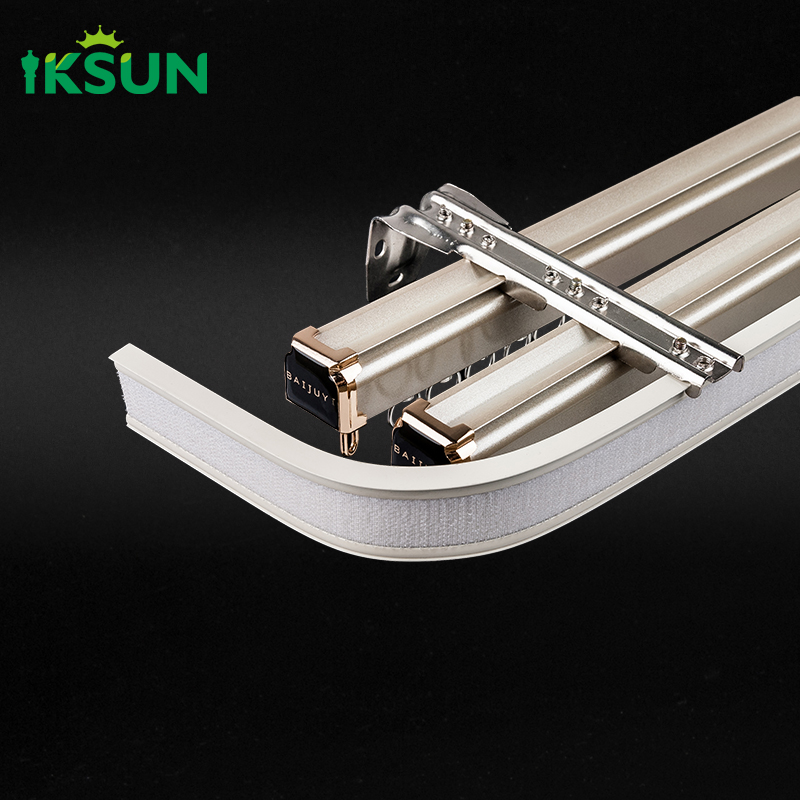

Как-то работали с компанией ООО Фошань Икайсюань Изделия для Дома — у них в каталоге есть серия с усиленными кронштейнами именно для таких случаев. Не реклама, а констатация: когда сам видишь, как на их стенде висит 15-килограммовая портьера и плавно ездит туда-сюда — это убеждает больше любых сертификатов.

Кстати, про сертификаты. Их ISO9001 — это не просто бумажка. Мы запрашивали отчеты по контролю качества сварных швов на профиле — там каждый метр проверяют ультразвуком. Редкость для массового производства, обычно выборочно делают.

С моторами история отдельная. Бесшумность — это хорошо, но когда клиент жалуется, что карниз 'задумался' после полугода использования, чаще всего виноват не сам двигатель, а проводка в стене. Делали проект в старом особняке — там скрытая проводка давала перепады напряжения. Пришлось ставить стабилизаторы отдельно для каждого карниза. Дорого, но иначе моторы выходили из строя за 2-3 месяца.

На сайте https://www.iksuncurtaintrack.ru я заметил, что они сразу предлагают комплекты с сетевыми фильтрами. Маленькая деталь, но показывает, что производитель сталкивался с реальными проблемами, а не просто собирает коробки с проводами.

Еще момент: некоторые думают, что можно взять любой мотор и прикрутить к тяжелому карнизу. На самом деле — нет. У нас был провальный опыт с перегрузкой редуктора. Когда повесили бархатные шторы весом около 20 кг на мотор, рассчитанный на 15 кг — он работал, но через месяц начал пропускать шаги. Пришлось переделывать всю систему.

Вот смотрите, в панельных домах часто кривые стены. Казалось бы — выровнял поверхность и крепи. Но когда ставишь тяжелый карниз, даже перепад в 2-3 мм по длине дает постепенное смещение нагрузки. Однажды видел, как через полгода эксплуатации кронштейны в центре шестиметрового карниза просто вырвало из стены. Теперь всегда используем лазерный нивелир и дополнительно усиливаем крепление в точках максимальной нагрузки.

Кстати, у ООО Фошань Икайсюань в технической документации есть схема распределения нагрузки для разных типов стен — гипсокартон, бетон, кирпич. Мало кто из производителей такое дает, обычно ограничиваются общими фразами.

Их автоматизированные линии — те самые 10 производственных линий — позволяют делать профиль переменной толщины. Для арочных конструкций это критически важно — где-то усиливать, где-то облегчать. Не то чтобы уникальная технология, но реализована грамотно.

Например, концевые выключатели. В дешевых системах стоят простые микрики, которые со временем разбиваются. В хороших — оптические или магнитные. Разница в цене копеечная, а надежность выше в разы. Мы после нескольких рекламаций перестали экономить на этом узле.

Еще каретки — для тяжелых штор нужны с подшипниками, не втулки. И количество должно быть рассчитано именно под вес, а не 'чем больше, тем лучше'. Перегрузишь — увеличивается трение, мотор работает на пределе. Недогрузишь — штора 'гуляет' по пролету.

На их производстве видел тест на цикличность — каретки гоняют по рельсе с нагрузкой до 20 кг тысячи раз. Месячная производительность в 650 тонн — это как раз про то, что они могут делать такие тесты без остановки основного производства.

Часто заказчики просят моторы 'на всякий случай', а потом используют карниз как обычный. Напрасно — ресурс двигателя все равно ограничен. Настоящий смысл в автоматизации появляется когда: высота потолков от 4 метров, регулярное использование (не реже 2 раз в день), медицинские показания или сложная геометрия окна.

Помню, делали проект для музея с витражными окнами — там каждый карниз был разной кривизны. Пришлось комбинировать секции разной гибкости. Сделали через того же ООО Фошань Икайсюань Изделия для Дома — их технологи подсказали, как стыковать профиль без потери прочности.

Вообще, их подход к инновационным решениям чувствуется в мелочах — например, в системе крепления кабелей управления. Не просто хомуты, а специальные клипсы, которые не пережимают провод, но и не дают ему болтаться.

Не типовые решения, а готовность адаптировать продукт под реальные условия. Те же тяжелые моторизованные карнизы — это всегда баланс между прочностью, весом и плавностью хода. Можно сделать стальной монстр, который выдержит 50 кг, но мотор будет гудеть как трактор.

Или наоборот — сделать супертихую систему, которая сломается от первой же серьезной нагрузки. Настоящие производители ищут золотую середину через тесты и доработки. Видно, когда компания прошла этот путь — по тому, как устроены крепления, как продумана проводка, какие есть варианты для нестандартных ситуаций.

Сейчас многие собирают карнизы из готовых компонентов, но когда видишь целостную систему — где профиль, мотор и крепеж разработаны вместе — это другое дело. Как раз их сертификация по ISO9001 подтверждает системный подход, а не просто сборку.

В общем, если резюмировать — производитель должен не просто продавать железки, а понимать, как это будет работать в реальной жизни. С тяжелыми шторами особенно — тут каждая мелочь влияет на результат.