Когда слышишь 'самодельные карнизы', сразу представляется гараж с парой дрелей и кустарный цех – но в опте это вообще не работает. На деле даже оптовые самодельные карнизы требуют точного инжиниринга, особенно если речь о серийных партиях. Многие стартапы ошибочно думают, что достаточно наладить кустарное производство – а потом сталкиваются с тем, что профиль гнётся при нагрузке в 3 кг или крепления не выдерживают вибрации.

Помню, как в 2018 пробовали делать партию 'самоделок' с гибкой алюминиевой трубки – казалось, всё просто. Но при отгрузке в 50 точек выяснилось: без калибровки каждый третий карниз имел отклонение по геометрии до 2 мм. Клиенты жаловались, что шторы цепляются, а сборные соединения люфтят. Пришлось срочно искать производителя с ЧПУ-оборудованием.

Тут и выручила компания ООО Фошань Икайсюань Изделия для Дома – их сайт https://www.iksuncurtaintrack.ru мы нашли через отраслевой каталог. У них как раз была автоматизированная линия для профилей сложной геометрии. Важно, что они не просто гнут металл, а учитывают распределение нагрузки – особенно для тяжёлых портьер.

Их сертификация ISO9001 – не просто бумажка. Когда мы запросили контрольные образцы, предоставили протоколы испытаний на 5000 циклов открывания/закрывания. Для оптовых самодельных карнизов это критично: розничный покупатель простит мелкий брак, а сетевые магазины сразу вернут всю партию.

Большинство думает, что главное – материал профиля. На практике чаще проблемы с креплениями: либо стеновые дюбеля не подходят для гипсокартона, либо уголковые соединения не держат диагональные нагрузки. Мы в своё время перебрали 4 типа кронштейнов, пока не остановились на усиленных стальных с антикоррозийным покрытием.

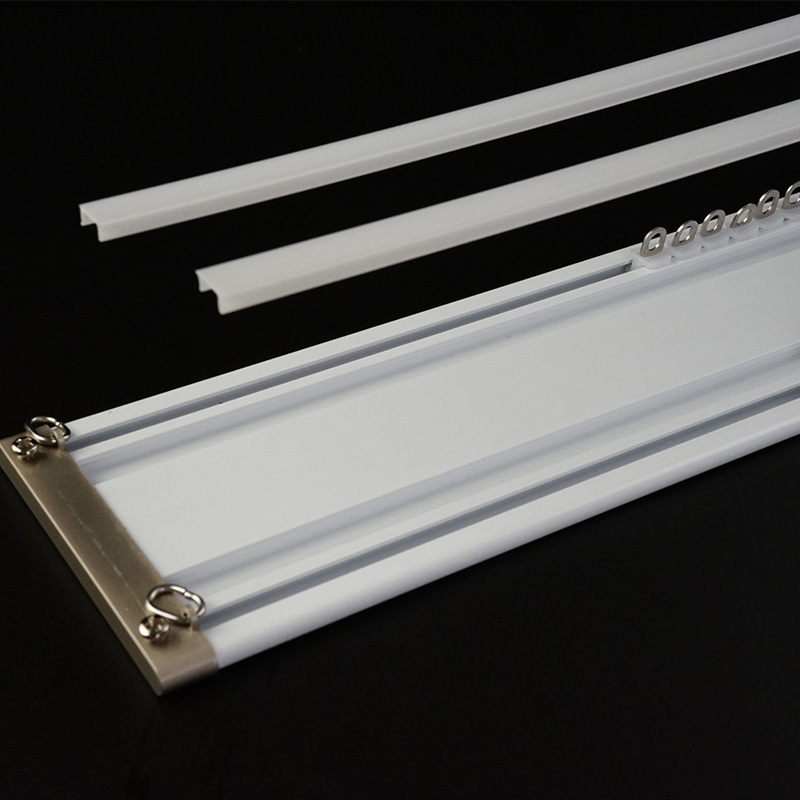

У Икайсюань в этом плане грамотно сделано: они предлагают систему совместимых компонентов. Например, их тележки для штор идут с подшипниками качения – не те дешёвые пластиковые ролики, которые заедают через месяц. Но и цена соответственно выше процентов на 15-20 против рыночной.

Ещё важный момент – обработка кромок. В кустарных условиях часто экономят на фрезеровке торцов, а потом ткань рвётся о заусенцы. На их производственных линиях стоит автоматическая зачистка с оптическим контролем – мелочь, но именно такие мелочи определяют, будет ли повторный заказ.

Когда мы начали работать с оптовыми партиями, не учли главного: оптовые самодельные карнизы требуют специальной упаковки. Первую поставку из Китая получили с 30% браком по углам – профили бились при перегрузке. Пришлось разрабатывать многослойные угловые вставки.

У производителя с мощностями в 650 тонн в месяц обычно отлажена система паллетирования. Но важно заранее оговаривать, как будут укомплектованы грузы: мы однажды получили партию, где все длинномеры лежали в одном контейнере – разгружали с автокраном.

Сейчас требуем пооперационную маркировку: чтобы в каждой коробке был полный комплект для монтажа одной системы. Это снижает количество обращений в службу поддержки – клиенты не путаются в крепеже.

В 2021 пытались продвигать стандартные китайские карнизы – не пошли. Оказалось, наши потребители чаще вешают тяжёлые портьеры, плюс специфика оконных проёмов в хрущёвках. Пришлось с Икайсюань разрабатывать усиленные версии с дополнительными точками крепления.

Их инженеры предложили интересное решение: разборные профили с замковыми соединениями. Это позволило уменьшить габариты упаковки на 40% – существенная экономия на логистике. Но пришлось дорабатывать инструкции: российские монтажники не привыкли к системе защёлок.

Сейчас вижу, что их подход к оптовым самодельным карнизам отличается именно системностью. Не просто продают метраж профиля, а предлагают расчёт нагрузок под конкретный тип штор. Для крупных заказов даже делают 3D-модели монтажа.

Главный вывод за 5 лет: оптовые поставки невозможны без технологического партнёра с полным циклом. Те 10 автоматизированных линий, что есть у Икайсюань – это не для показухи. Когда одновременно идут заказы из трёх федеральных сетей, кустарное производство просто не вытянет график.

Сертификация – тоже не формальность. Наш опыт: сети требуют документы на каждый компонент. Особенно сложно с пожарными сертификатами для ПВХ-профилей – без готовой базы сертификатов выход на маркетплейсы затягивается на месяцы.

Сейчас уже не экспериментируем с 'гаражными' решениями. Работаем по схеме: конструкторская документация → тестовый образец → пробная партия 50-100 единиц → корректировка → серия. Для оптовых самодельных карнизов такой путь хоть и дольше, но надёжнее. Как показала практика, сэкономить на этапе разработки – значит потерять на рекламациях втрое больше.