Когда слышишь 'производители ведущих карнизов для штор', сразу представляются гиганты вроде Blum или Hettich, но на деле 60% российского рынка держат китайские фабрики с европейской сертификацией. Вот в чём парадокс – все хотят немецкое качество, но платить готовы за азиатскую цену.

На примере ООО Фошань Икайсюань Изделия для Дома – у них есть сертификат, 10 автоматизированных линий, но мы в 2019 году забраковали партию из-за микротрещин в алюминиевом сплаве. Оказалось, термостат в печи aging-обработки давал погрешность в 3°C. Производители ведущих карнизов часто забывают, что автоматика требует калибровки чаще, чем прописано в регламенте.

Месячная производительность 650 тонн – это примерно 20 км профиля ежедневно. Но здесь же кроется ловушка: при таких объёмах контроль качества выборочный, а не сплошной. Мы сейчас внедряем систему выборочного взвешивания каждого третьего метра – если вес отклоняется больше чем на 1,5%, вся партия идёт на перепроверку.

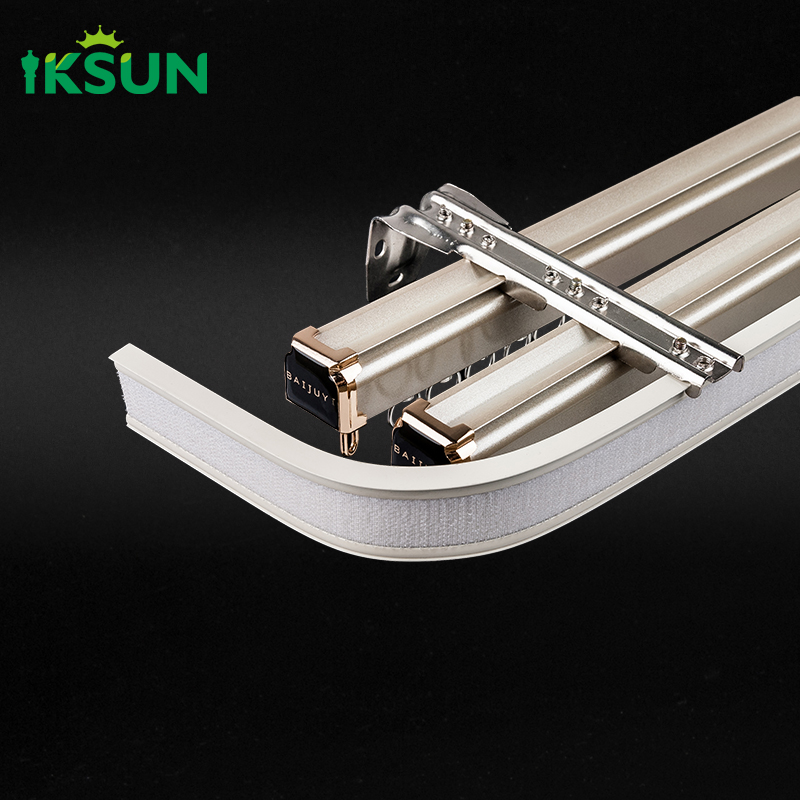

Кстати, их сайт https://www.iksuncurtaintrack.ru выдает интересный нюанс – в разделе 'Инновационные решения' указана толщина стенки 1,2 мм, хотя по факту в угловых соединениях она падает до 0,8. Это не обман, а технологическая особенность экструзии, но монтажники должны об этом знать заранее.

Самый частый провал – заказчик покупает карниз по несущей способности, но не учитывает резонансную частоту. Помню объект в Ленинградке, 14-й этаж: при ветровой нагрузке 35 м/с система вибрировала так, что крепления вырвало из бетона. Пришлось переделывать с демпфирующими вставками.

Производители ведущих карнизов редко пишут про температурный допуск. В том же ООО Фошань Икайсюань заявляют рабочий диапазон -30...+50°C, но при -25 алюминий становится хрупким – проверено на объекте в Якутске. Пришлось разрабатывать гибридный профиль со стальным сердечником.

Ещё момент: европейские бренды дают гарантию 10 лет, но их профиль рассчитан на вес до 8 кг/м, а российские дизайнеры вешают по 12-15 кг бархата с подкладкой. Вот и получается, что ведущие производители карнизов формально правы, но практика вносит коррективы.

Направляющие для штор – это всегда баланс между жёсткостью и весом. Мы с теми же китайцами договорились делать переменное сечение: в зоне креплений 1,5 мм, в середине 0,9 мм. Снизили вес на 18% без потери прочности.

Автоматизированные линии – это хорошо, но финишную полировку до сих пор выгоднее делать вручную. На ООО Фошань Икайсюань Изделия для Дома сохранили два цеха с ручной доводкой – для глянцевых покрытий это критично.

Кстати, про их 10 линий: 7 работают на алюминиевых сплавах, 3 – на стальных заготовках. Но стальные карнизы сейчас почти не востребованы, разве что для промышленных объектов. Возможно, стоит перепрофилировать мощности под комбинированные профили.

При монтаже карнизов от производителей ведущих карнизов всегда оставляю зазор 2-3 мм на температурное расширение. В панельных домах это обязательно – бетон 'дышит' иначе, чем кирпич.

Скрытый монтаж – отдельная история. На объекте в Москва-Сити пришлось фрезеровать паз в железобетонной колонне. Профиль от ООО Фошань Икайсюань выдержал, но пришлось усиливать крепления титановыми шпильками.

Самая частая ошибка монтажников – не проверять геометрию проёма. Если перекос больше 5 мм на 3 метра, карниз будет работать как рычаг. Мы всегда используем лазерный нивелир, хотя многие экономят на этом.

Сейчас экспериментируем с карбон-алюминиевыми композитами. У того же ООО Фошань Икайсюань Изделия для Дома есть опытные образцы – на 40% легче при той же жёсткости. Но пока стоимость за метр в 3 раза выше стандартного.

Интересно, что производители ведущих карнизов стали возвращаться к деревянным вставкам – не для декора, а для гашения вибраций. В Германии это уже стандарт для высотных зданий.

На их производстве видел тестовую линию по нанесению антистатического покрытия – для медицинских учреждений актуально. Но пока технология сыровата: через 200 циклов открывания покрытие начинает отслаиваться.

Гонка за снижением цены привела к тому, что даже у ведущих производителей карнизов толщина стенки просела с 1,8 мм до 1,2 за последние 5 лет. Но заказчики этого не замечают – пока не начинаются проблемы с эксплуатацией.

Сертификация ISO 9001 – это хорошо, но она не заменяет ежедневный контроль технологии. На том же https://www.iksuncurtaintrack.ru гордятся автоматизацией, но ручной контроль всё равно необходим – хотя бы выборочный.

И главное: не существует универсального решения. Даже у лучших производителей есть сильные и слабые стороны. Например, у китайцев отличное качество экструзии, но с фурнитурой часто проблемы – подшипники качения шумят после года эксплуатации. Приходится докупать европейские ролики и собирать гибридные системы.