Когда слышишь про ?производителей карнизов для IKEA?, сразу представляются гиганты с конвейерами на тысячи метров — но на деле всё куда интереснее. Многие ошибочно полагают, что IKEA сама производит все комплектующие, тогда как ключевые узлы часто заказывают у специализированных фабрик. Вот тут и начинается самое сложное: найти поставщика, который не просто штампует детали, а понимает специфику монтажа в панельных домах с кривыми стенами.

Работая с производителями карнизов для шведского ритейлера, сталкиваешься с парадоксом: их технические требования жёсткие, но рассчитаны на усреднённые условия. Например, тот же VIDGA должен одинаково хорошо крепиться и в хрущёвке с гипсокартоном, и в новостройке с бетонными перекрытиями. На практике же под каждый тип стены нужны свои дюбели — а их в комплекте нет.

Помню, как на объекте в Люберцах пришлось экстренно менять крепёж для трёхметрового карниза: штатные пластиковые пробки просто вылетели из пористого бетона. Хорошо, что у нас был запас распорных анкеров — но это лишние 40 минут работы и нервов. С тех пор всегда везу с собой набор из 5 видов крепежа.

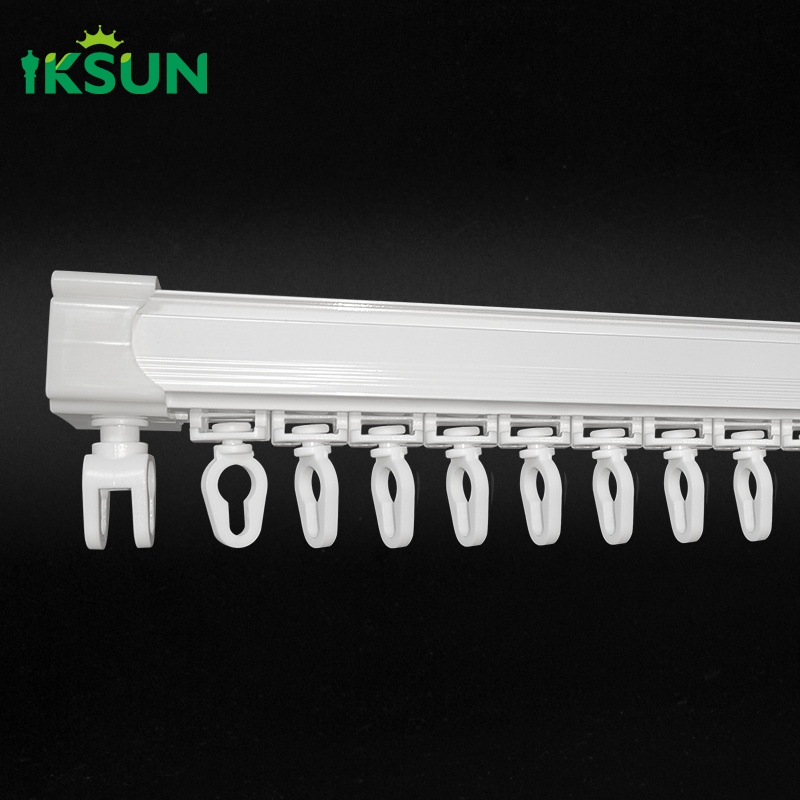

Кстати, о VIDGA — её телескопическая система гениальна в теории, но требует ювелирной точности при производстве. Заказчики часто жалуются на заедание механизма, а всему виной микродеформации алюминиевого профиля. Проверяю каждую партию щупом на радиусе изгиба — если отклонение больше 0,5 мм, отправляю брак обратно поставщику.

После трёх неудачных контрактов с турецкими производителями (то покрытие облезает через полгода, то крепёжные пластины гнутся как фольга) начали искать альтернативу. Случайно наткнулись на ООО Фошань Икайсюань Изделия для Дома — их сайт https://www.iksuncurtaintrack.ru сначала не внушил доверия, но техдокументация оказалась солидной.

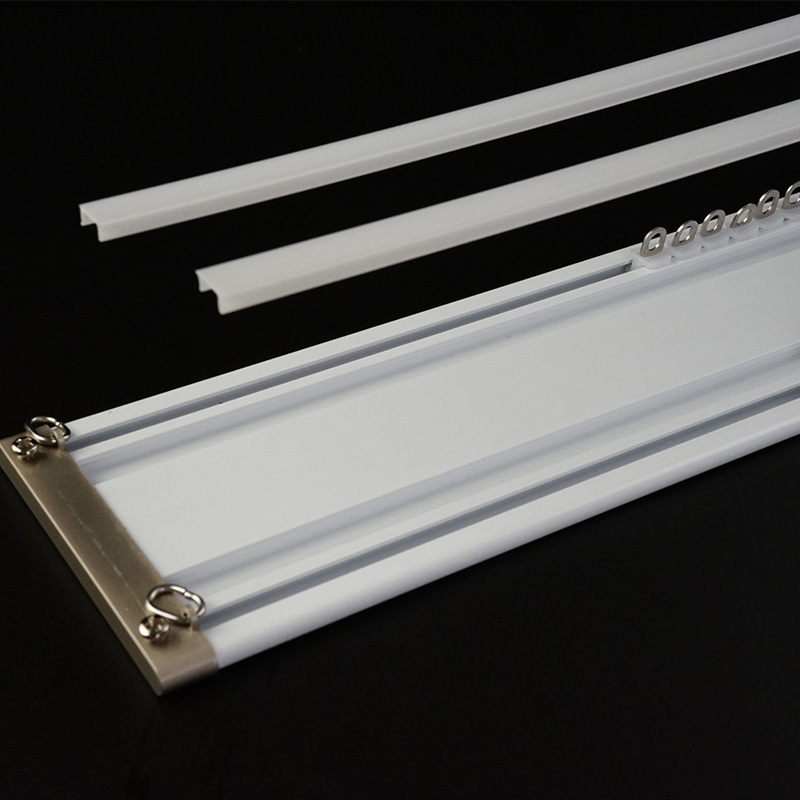

Решили протестировать их образцы: прислали карнизы с усиленными кронштейнами и антикоррозийным покрытием — именно то, что нужно для влажного климата Петербурга. Причём они сразу предложили два варианта толщины стали — 0,8 мм для стандартных штор и 1,2 мм для тяжёлых портьер. Это редкость, обычно все экономят на металле.

Особенно впечатлило, что у них есть ISO9001 — не просто ?для галочки?, а реально работающая система. Когда запросили сертификаты испытаний на статическую нагрузку, предоставили за 2 дня с протоколами независимой лаборатории. Для сравнения — предыдущий поставщик две недели ?искал документы? в архиве.

Заявленные 10 автоматизированных линий и 650 тонн месячной производительности — это не маркетинг, мы видели цеха на видео-конференции. Но здесь есть нюанс: высокие обороты требуют жёсткого контроля качества. Однажды получили партию с микротрещинами в литье — оказалось, износилась пресс-форма, которую вовремя не заменили.

Сейчас внедрили поэтапную проверку: сырьё → экструзия → резка → покраска → упаковка. Каждый этап фиксируется в системе, можно отследить брак до конкретной смены. Кстати, их система лакокрасочного покрытия с двойным отверждением — вещь! Не царапается при транспортировке, в отличие от порошковой окраски у конкурентов.

Но и тут не без косяков — в прошлом квартале случился перерасход полимеров из-за сбоя в дозаторе. Пришлось задерживать отгрузку на 4 дня, зато честно предупредили и предоставили скидку на следующую партию. Это дорогого стоит в нашем бизнесе, где задержки обычно списывают на ?форс-мажоры?.

За 7 лет работы вывел для себя формулу: прочность монтажа + адаптивность к кривизне стен + стойкость фурнитуры. Например, в панельных домах часто встречаются отклонения по уровню до 3 см — стандартные кронштейны IKEA тут не работают. Пришлось с ООО Фошань Икайсюань разрабатывать регулируемые пластины с продольными пазами.

Ещё больная тема — ролики. Европейские производители делают их из мягкого пластика, который трескается при -25°C. Наши китайские партнёры предложили стеклонаполненный полиамид — материал дороже, но за 2 года ни одной поломки даже в Якутске.

Сейчас экспериментируем с магнитными заглушками — классические пластиковые вечно теряются при монтаже. Пока тестовые образцы показали хорошие результаты, но нужно проверить на морозостойкость. Если пройдёт испытания, будем внедрять в следующей коллекции.

Многие поставщики относятся к ISO9001 как к формальности, но для нас это страховка от хаоса. Когда на конвейере ежедневно выпускают тонны профиля, без системы контроля качества не обойтись. Запомнился случай, когда пришлось возвращать 120 кг карнизов из-за несоответствия толщины стенки — по документам было 1 мм, а по факту 0,7.

Сейчас работаем по схеме: выборочная проверка каждой третьей партии + полный аудит раз в квартал. Кстати, у ООО Фошань Икайсюань Изделия для Дома есть интересная практика — они предоставляют видеоотчёты по критичным параметрам. Не просто таблицы с цифрами, а реальные замеры штангенциркулем на камеру.

И да, их производственные линии действительно впечатляют — видел как работают автоматические гильотины для резки профиля. Погрешность ±0,1 мм против ±0,5 у полуавтоматических линий конкурентов. Это значит, что стыковочные узлы садятся без зазоров — мелочь, а клиенты замечают.

Главный урок — не гнаться за дешевизной. Сэкономленные 50 рублей за метр оборачиваются внеплановыми выездами к клиентам и репутационными потерями. Сейчас работаем по принципу ?лучше меньше, но качественнее? — и странным образом выросли в прибыли.

Второй момент — прозрачность цепочки поставок. Зная, что у фабрики есть автоматизированные линии и чёткий контроль, можно планировать монтажи без авралов. Раньше постоянно сталкивались с тем, что 10% карнизов в партии имеют дефекты — теперь этот показатель не превышает 1,5%.

И последнее — техподдержка. У хорошего производителя инженеры всегда на связи, могут проконсультировать по нестандартным монтажам. Недавно собирали комбинированную систему с углом 135° — так специалист из ООО Фошань Икайсюань лично подобрал схему усиления кронштейнов. Это то, что отличает партнёра от обычного поставщика.