Когда слышишь ?оптовый производитель однорядных потолочных алюминиевых карнизов?, большинство представляет штамповку тонкостенных профилей. На деле же критичен не сам сплав, а контроль кристаллической решётки при термообработке — именно это определяет, будет ли карниз держать геометрию под нагрузкой 12 кг/метр или начнёт ?плыть? уже через полгода.

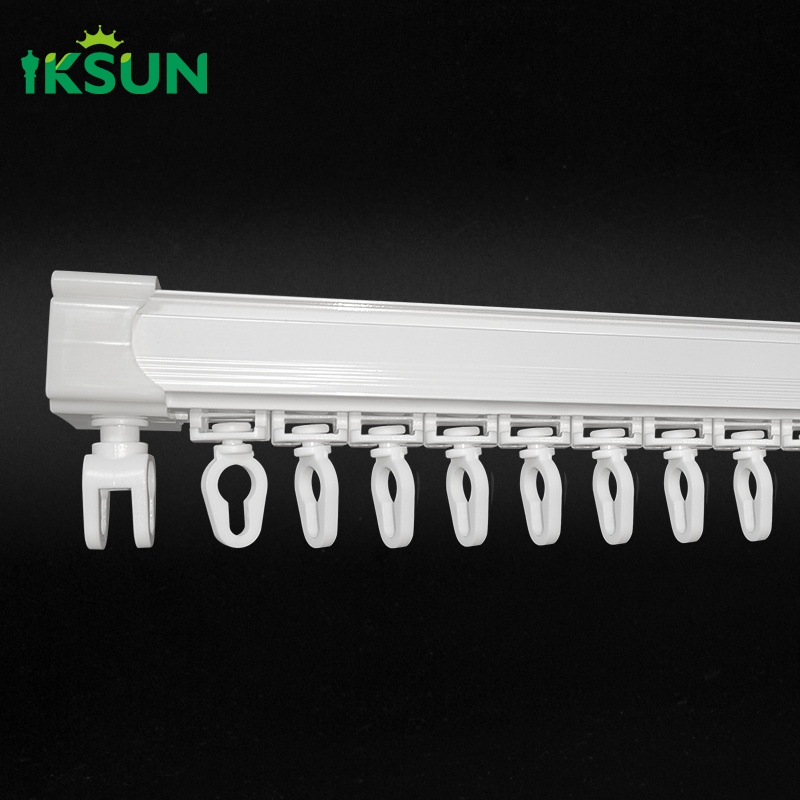

До сих пор встречаю закупщиков, требующих утолщённые профили 1,8-2 мм. Но если взять наш опыт на заводе ООО Фошань Икайсюань Изделия для Дома — при правильном армировании рёбрами жёсткости даже 1,2 мм с запасом выдерживают трёхметровые двусторонние гардины. Проблема не в цифрах, а в распределении напряжений.

В 2021 году пришлось списать партию карнизов для отеля в Сочи — заказчик настоял на 2,0 мм, но не учёл коэффициент температурного расширения. После первого отопительного сезона стыки разошлись на 3 мм. Теперь всегда показываем расчёты по формуле ΔL = α·L?·ΔT.

Кстати, наш сайт https://www.iksuncurtaintrack.ru/ выложил таблицы с реальными испытаниями — не рекламными картинками, а графиками деформации под нагрузкой. Там видно, где кривая идёт вразрыв.

10 автоматизированных линий — это не для галочки в сертификате ISO9001. Когда запускали литьё под давлением на прессе DAK 450, три месяца сталкивались с микротрещинами в зонах креплений. Оказалось, проблема в скорости подачи расплава — алгоритмы не учитывали вязкость российских марок алюминия АД31.

Сейчас каждая партия тестируется на конвейерном стенде с циклической нагрузкой 0→15 кг. Если бы не это, не заметили бы дефект крепёжных пазов в партии для сети ?Ашан? — брак был всего 3%, но при оптовых поставках это тонны металла.

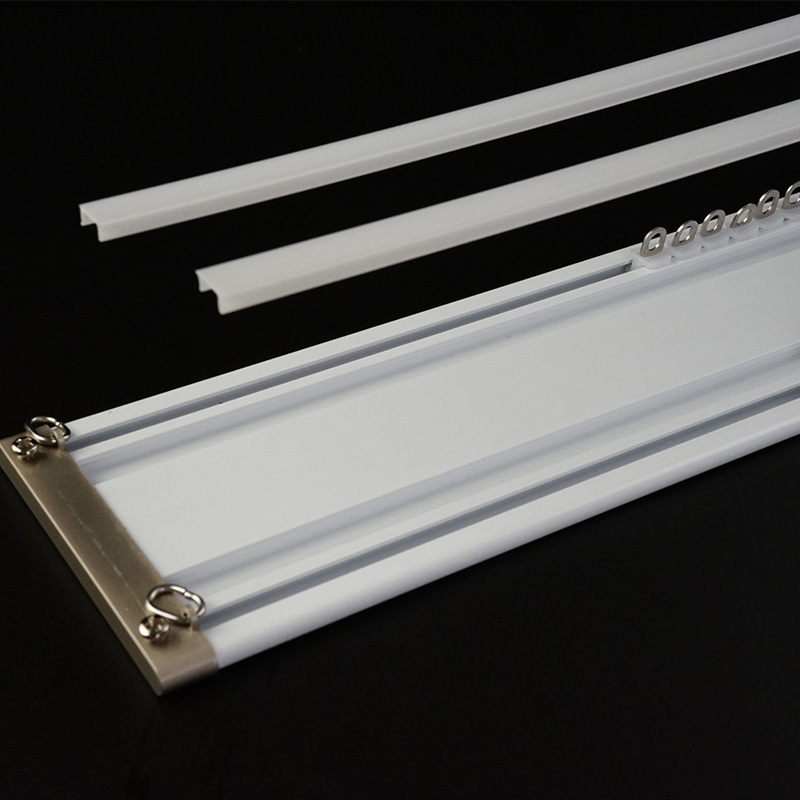

Месячные 650 тонн — цифра, которая многих пугает. Но когда понимаешь, что 40% уходит на доводку геометрии (те самые ±0,1 мм по всей длине), осознаёшь, почему мелкие цеха не выдерживают конкуренции.

Частая ошибка — расчёт только на статическую нагрузку. В реальности карниз испытывает динамические удары при открытии штор, особенно если используются тяжёлые ткани типа жаккарда. Наш техотдел даже разработал симулятор рывков — обычный электромотор с эксцентриком, который показывает, как крепления ?устают? после 20 000 циклов.

Именно поэтому в карнизах для проектов ?Леруа Мерлен? мы добавили компенсационные прокладки из стеклонаполненного полиамида — материал капризный в обработке, но гасит вибрацию лучше резины.

Никто не пишет о химической совместимости с моющими средствами. Как-то раз получили рекламацию из санатория в Кисловодске — карнизы покрылись белёсыми разводами. Расследование показало, что персонал использовал хлорсодержащие средства для чистки. Пришлось разрабатывать анодное оксидирование с закрытыми порами.

Сейчас в описании продукции на https://www.iksuncurtaintrack.ru/ отдельным пунктом указываем стойкость к бытовой химии. Мелочь? Но именно такие мелочи отличают профи от дилетантов.

Кстати, о покрытиях. Матовая краска — не всегда лучше глянцевой. У матовой поверхности выше адгезия пыли, что критично для медицинских учреждений. Но глянец требует идеальной подготовки поверхности — любые царапины видны как на ладони.

Длина карнизов — отдельная головная боль. Стандартные 2,4 метра не влезают в лифты панельных домов. Пришлось разрабатывать стыковочные узлы с замковыми соединениями — не теми хлипкими муфтами, что продают на рынках, а системой с фиксатором на пружинной защёлке.

Для объектов в исторических зданиях (например, гостиница ?Метрополь?) вообще собирали карнизы по 80 см — максимум, что позволяли пронести через винтовые лестницы. Стыки маскировали декоративными накладками из ABS-пластика.

Такие кейсы не найти в учебниках — только опыт и переделки. Как тот случай, когда для филиала Сбербанка в Хабаровске пришлось перекрашивать партию за три дня из-за изменения дизайн-кода помещений.

Сертификация ISO9001 — это не про ?качество?, а про управление процессами. Например, у нас есть регламент на замену фильтров в системе покраски — каждые 380 часов или после 12 тонн профиля. Если нарушить — получим неравномерность слоя до 15 микрон.

Многие конкуренты используют дешёвые полимерные добавки в краске — сразу не заметишь. Но через год появляются микротрещины в углах. Мы перешли на порошковую покраску с предварительной плазменной обработкой — дороже, но за 7 лет ни одного случая отслоения.

Сейчас экспериментируем с биметаллическими вставками — стальное ядро в алюминиевой оболочке. Пока дорого для массового производства, но для спецзаказов уже используем. Как раз для небоскрёба в Москва-Сити разрабатывали такие решения.

650 тонн в месяц — это примерно 220 км карнизов. Если бы нам кто-то сказал в 2015 году, что будем выпускать такие объёмы, не поверили бы. Тогда собирали образцы почти вручную.

Сейчас автоматика выдаёт стабильный результат, но человеческий контроль остаётся — особенно на этапе упаковки. Как-то из-за неправильной обрешётки погнули 400 метров карнизов при перевозке. Теперь используем трёхслойные гофролотки с угловыми ограничителями.

Если посмотреть на сайт https://www.iksuncurtaintrack.ru/, там нет громких слоганов. Зато есть чертежи с допусками и протоколы испытаний. Это и есть настоящая оптовая работа — когда каждый миллиметр просчитан, а каждый профиль имеет историю производства.