Когда слышишь словосочетание ?ведущий производитель стационарных карнизов?, первое что приходит в голову — гигантские цеха с роботами. На деле же всё упирается в нюансы: как крепится алюминиевый профиль к стене из газобетона, почему дешёвый лаковый слой отслаивается через сезон, и зачем вообще нужен сертификат ISO на, казалось бы, простую металлическую планку.

Вот уже семь лет мы в ООО Фошань Икайсюань Изделия для Дома наблюдаем, как рынок путает ?большие объёмы? с ?качеством?. Да, наши 10 автоматизированных линий выдают 650 тонн продукции в месяц — но это не главное. Проблема в том, что многие конкуренты гонятся за тоннажем, забывая про равномерность анодирования. Помню, в 2019-м пришлось забраковать целую партию карнизов из-за микротрещин в покрытии — виной был пережжённый алюминий. Перестроили температурный режим печей, теперь каждый погонный метр проверяем на отражение света под углом 45 градусов.

Сертификат ISO 9001 — не для галочки. Как-то раз поставщик из Подмосковья требовал снизить цену, предлагая экономить на сплавах. Отказались, хотя контракт был выгодный. Через полгода они вернулись — их карнизы с добавлением вторичного сырья повело от перепадов влажности. Пришлось объяснять, что наш стационарный карниз проходит 12-часовое тестирование в солевой камере именно из-за таких случаев.

Часто спрашивают, почему не переходим на сталь. Ответ — в теплопроводности. Алюминиевый профиль в многоэтажках меньше ?играет? при сезонных колебаниях температуры. Но и тут есть подводные камни: для высотных окон от 4 метров нужны усиленные кронштейны, которые мы разрабатывали три месяца. Первые прототипы лопались при нагрузке в 18 кг — пришлось добавлять рёбра жёсткости и менять угол крепления.

Самая дорогая ошибка — попытка внедрить ?умные? карнизы с подогревом против обледенения. Вроде бы логично для российских зим. Но на тестах выяснилось: конденсат скапливается в крепёжных отверстиях, появляется коррозия. Пришлось свернуть проект, хотя уже закупили терморегуляторы. Зато родилась идея с двойным уплотнителем из EPDM-резины — теперь его используют даже в базовых моделях.

Автоматизация — палка о двух концах. Когда запускали пятую линию, не учли вибрации от соседского пресса. Готовые карнизы имели погрешность по длине ±0,3 мм — катастрофа для стыковочных узлов. Пришлось ставить демпферные плиты и перекалибровать все датчики. Сейчас допуск ±0,05 мм, но до идеальных ±0,02 мм как у немецких коллег ещё далеко.

Иногда помогает старый опыт. Как-то заказчик требовал матовое покрытие ?под бетон? для лофта. Стандартные краски не годились — либо бликуют, либо стираются. Вспомнил технологию 10-летней давности с пескоструйной обработкой перед покраской. Получилась шероховатая поверхность, которая держит цвет даже при УФ-излучении. Теперь это наша фишка для дизайнерских проектов.

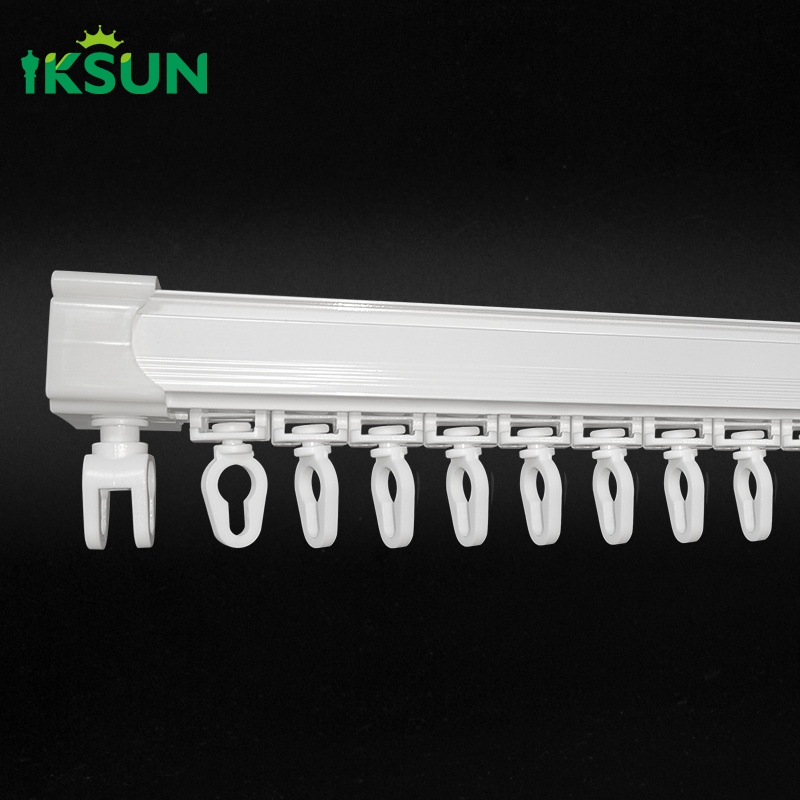

Монтажники ненавидят карнизы с кабель-каналами — говорят, что сложно стыковать под углом. Пришлось переделывать конструкцию замков: вместо пластиковых защёлок сделали алюминиевые клипсы с пружиной. Упаковка тоже важна: если перетянуть стяжки при паллетировании, профиль деформируется. Нашли компромисс — используем пенопластовые прокладки с памятью формы.

Цвет — отдельная головная боль. RAL 9016 (белый матовый) у всех разный. Как-то отгрузили партию, а она в интерьере смотрелась желтоватой. Оказалось, проблема в финишном слое лака — теперь добавляем ультрафиолетовые стабилизаторы. Для тёмных оттенков вроде ?графита? пришлось разработать трёхслойное напыление, иначе видны микроцарапины от транспортировки.

Сайт iksuncurtaintrack.ru мы сделали не для красоты — там есть технические спецификации с размерами отверстий под крепеж. Раньше клиенты постоянно ошибались с диаметром, приходилось докидывать фурнитуру почтой. Теперь в разделе ?для монтажников? выложили схемы с разметкой под разные типы стен.

Нас часто спрашивают про раздвижные системы. Но в элитном жилье предпочитают стационарные — они выдерживают тяжёлые портьеры без провисания. Секрет в армировании: мы добавляем стальной сердечник в карнизы длиннее 3,5 метров. Правда, пришлось поменять технологию экструзии — сначала пытались впрессовывать пруток, теперь заливаем расплавом с одновременным охлаждением.

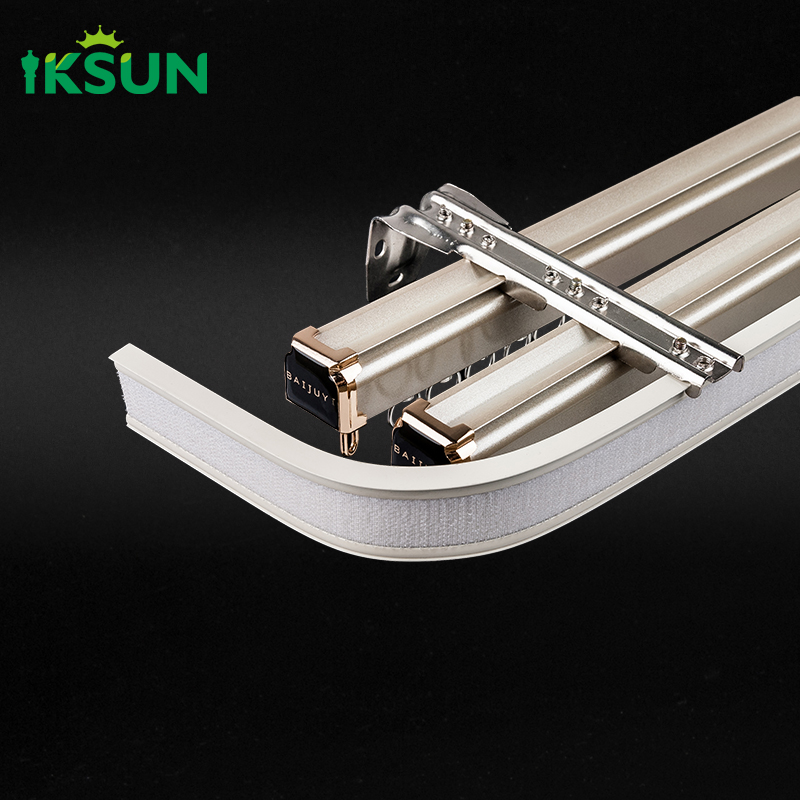

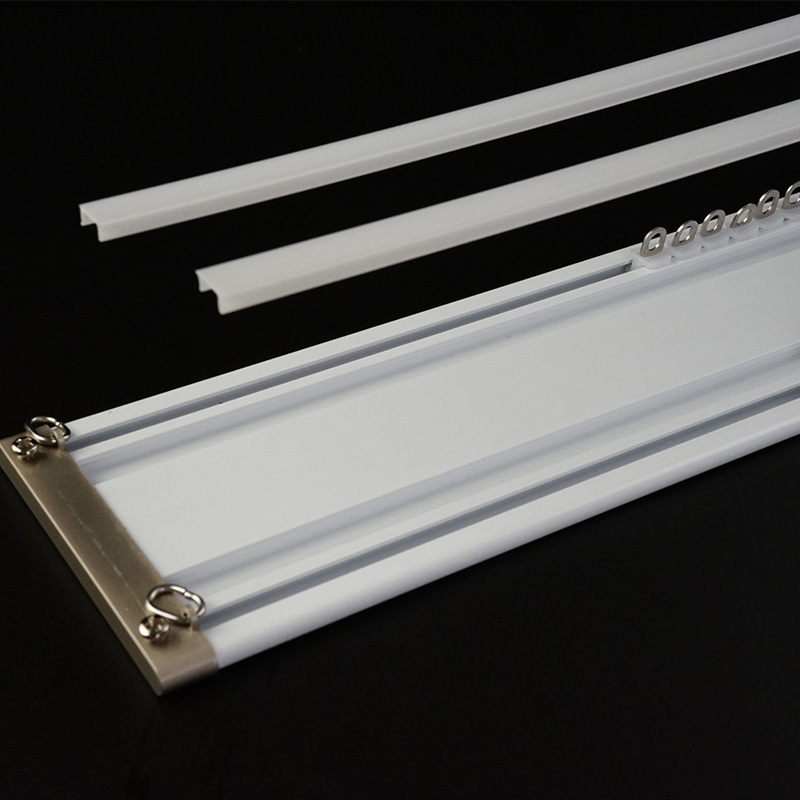

Ещё один миф — про универсальность. Ни один серьёзный производитель не сделает ?один карниз на все случаи?. Для арочных окон — гибкие ПВХ-вставки, для панорамного остекления — сдвоенные направляющие. Как-то в коттедж под Москвой поставили стандартную систему — через полгода появился люфт. Оказалось, вибрации от сауны создавали резонанс. Пришлось разрабатывать демпфирующие прокладки.

Сейчас экспериментируем с антистатическими покрытиями — в новых домах с пластиковыми окнами шторы ?липнут? к карнизам. Пока добились эффекта на 80%, но состав дорогой. Если снизим стоимость — будет прорыв. Кстати, именно такие мелочи и определяют ведущего производителя стационарных карнизов, а не глянцевые буклеты.

Пытались внедрить систему крепления без сверления — на полимерных присосках. В лаборатории держалось отлично, а в реальных условиях отваливалось при -25°C. Вернулись к классике: распорные анкеры для бетона и химические дюбели для пустотелого кирпича. Зато разработали монтажный шаблон с лазерным уровнем — теперь установка занимает на 40% меньше времени.

Сырьё — вечная головная боль. Китайский алюминий дешевле, но имеет примеси. Российский стабильнее, но дороже. После кризиса 2022-го перешли на смешанные партии — основной профиль из отечественного сырья, декоративные элементы из импортного. Контролируем каждую плавку: если в сплаве больше 1% магния — трещит при гибке.

Сейчас работаем над профилем с подогревом торцевых кромок — проблема конденсата почти решена. Испытания в Казани показали, что ледяная корка не образуется при -30°C. Но пока технология слишком затратна для массового производства. Возможно, через год-два доведём до ума — как тогда с системой скрытого крепления, которая теперь есть даже в бюджетной линейке.