Когда слышишь 'ведущий производитель пластиковых карнизов', многие представляют гигантский завод с роботами — а на деле всё часто упирается в толщину стенки профиля и марку полипропилена. Вот об этих нюансах и поговорим.

В регионах с перепадами влажности алюминиевые системы начинают 'потеть' через год-два, особенно в панельных домах. Мы в ООО Фошань Икайсюань Изделия для Дома изначально экспериментировали с комбинированными материалами, но для массового рынка остановились на модифицированном полипропилене — не потому что дешевле, а потому что при правильной рецептуре он держит геометрию при -40°C и +50°C. Кстати, наш сайт https://www.iksuncurtaintrack.ru часто критикуют за скромный дизайн, но там есть технические спецификации — те самые, что монтажники просят распечатать перед сложными заказами.

Месячные 650 тонн — это не про гигантоманию. Такие объёмы позволяют держать стабильную плотность материала. Помню, в 2019 году пробовали уменьшить толщину стенки с 2.8 до 2.3 мм для экономии — партия ушла в Краснодарский край и вернулась с трещинами в узлах крепления. Вернули параметры, хотя себестоимость выросла на 7%.

Автоматизированные линии — это не только про скорость. На линии №4, например, есть калибровочные вальцы, которые снимают внутреннее напряжение пластика после экструзии. Без этого карнизы могло 'вести' уже через неделю после установки. Такие детали в сертификате ISO9001 не прописаны, но они определяют, будет ли продукт работать через пять лет.

Частая ошибка — универсальные кронштейны. Мы три года назад выпустили 'многофункциональный' крепёж для всех типов стен — в итоге 23% возвратов из новостроек с газобетоном. Пришлось разрабатывать отдельную систему анкеров с распорными гильзами. Теперь в каждом комплекте лежит памятка по монтажу в разных основаниях — кажется мелочью, но именно такие мелочи сократили рекламации на 31%.

Ещё пример: цвет стабилизатора. Белые карнизы с диоксидом титана выгорают медленнее, но при неправильной дозировке появляется хрупкость. Пришлось вместе с поставщиком сырья разрабатывать градиентную загрузку добавок — сейчас на это уходит 12% времени цикла производства, зато гарантия на цвет даётся 10 лет.

Кстати, про гарантии. Многие конкуренты пишут '15 лет', но в мелком шрифте оговаривают 'при соблюдении условий эксплуатации'. Мы же в ООО Фошань Икайсюань в техподдержке храним базу типовых отказов — от расслоения в стыках до деформации под весом блэкаут-штор. Это позволяет не продлевать гарантию формально, а реально дорабатывать конструкцию.

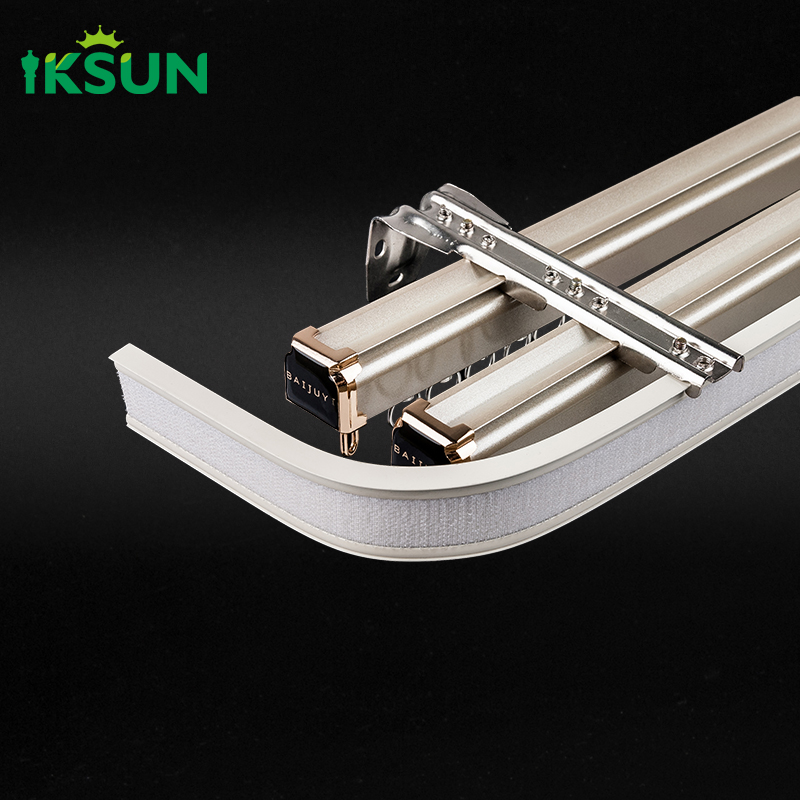

Самое неочевидное — поведение пластика в угловых соединениях. Стандартные тройники под 90° создают напряжение в местах прессовки. После жалоб из Сибири, где перепады температур усугубляют проблему, внедрили литьё угловых элементов с рёбрами жёсткости — пришлось перенастраивать 4-ю и 7-ю автоматизированные линии, но количество обрывов штор в узлах снизилось втрое.

Ещё важный момент — логистика. Двухметровые профили часто ломаются при перегрузке, хотя по тестам выдерживают 80 кг. Решение нашли простое, но эффективное: стали упаковывать их в П-образные картонные короба с пенопластовыми распорками внутри. Себестоимость упаковки выросла, но транспортный брак упал с 8% до 0.7%.

И да, про экологию. Нас часто спрашивают про переработку. Все обрезки с линий перемалываются и идут на технические изделия — подставки под карнизы, например. Но честно скажу: полностью замкнутый цикл в России пока нерентабелен из-за логистики вторсырья. Работаем над этим.

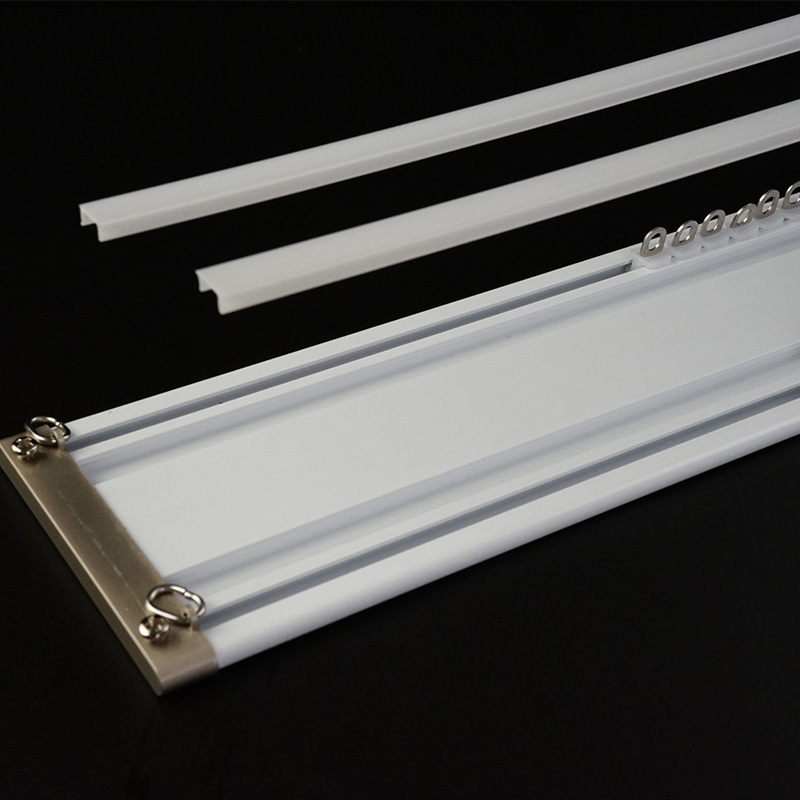

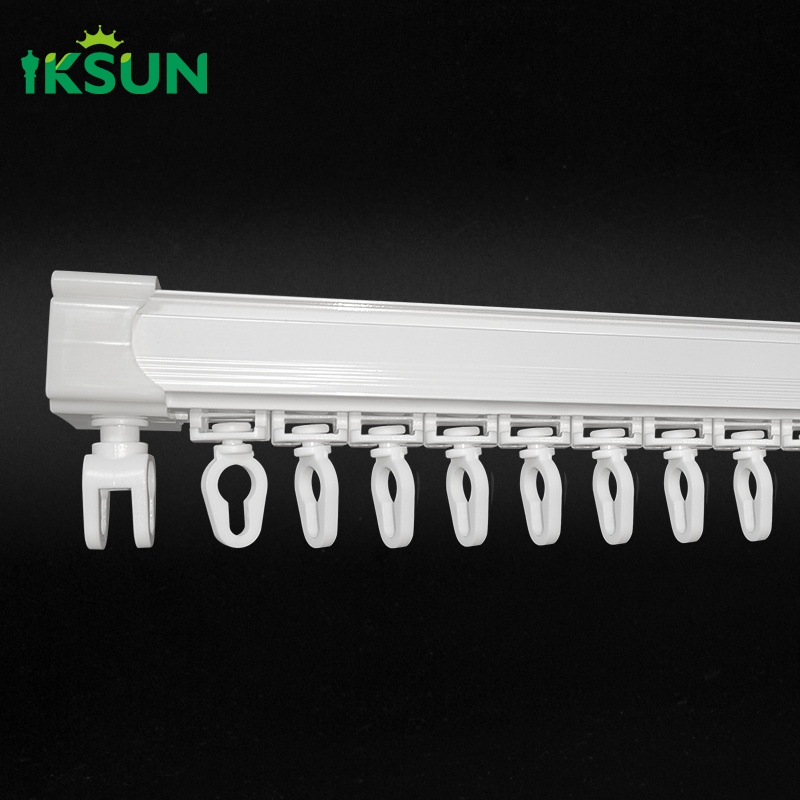

Первое, на что смотрю сам при оценке образцов — форма направляющего паза. Полукруглый хорош для лёгких штор, но для тяжёлых портьер нужен П-образный с двойным бортом. В наших каталогах это отмечено спецзначками, но дилеры редко акцентируют внимание — приходится проводить отдельные семинары.

Второй момент — система креплений. Самозажимные клипсы — это красиво, но для длинных пролётов над панорамными окнами нужны дополнительные кронштейны через каждые 60 см. В инструкции это есть, но монтажники часто экономят время. Пришлось вводить цветовую маркировку мест креплений на самих профилях.

Третье — совместимость с фурнитурой. Был казус: немецкие ролики с тефлоновым покрытием не подошли к нашим направляющим из-за разницы в зазорах. Теперь держим на складе 12 типов колёсиков под разные системы. Мелочь? А без этого теряется плавность хода — главное преимущество качественного карниза.

Наша главная гордость — не патент на новый полимер, а доработанная система стыковки. Профили соединяются не встык, а внахлёст с фиксацией стяжными винтами — решение позаимствовали у авиационных технологов. Результат: даже на пролётах 6+ метров нет провисаний.

Ещё пример: антистатическое покрытие. Пластик притягивает пыль, что критично для медицинских учреждений. Добавили в состав материала статибилизаторы — себестоимость выросла на 3%, но открыли новый сегмент B2B.

И наконец, упаковка. Перешли на стретч-плёнку вместо скотча — выглядит менее презентабельно, зато монтажники не режут руки при распаковке. Такие решения рождаются не в кабинетах, а после совместных работ с бригадами отделочников.

Главный секрет: не существует универсального карниза. Даже наш каталог https://www.iksuncurtaintrack.ru — это компромисс между технологичностью и массовостью. Для особых случаев (например, бассейны или производственные цеха) мы всё равно делаем штучные заказы с увеличенной толщиной стенки.

И последнее: статус 'ведущий производитель' обязывает не к объёмам, а к готовности менять конструкцию под реальные условия. Когда к нам пришёл заказ на карнизы для реконструируемой сталинки с кривыми стенами, пришлось разрабатывать регулируемые кронштейны с трёхосевым шарниром — сейчас эта система стала бестселлером в сегменте элитного жилья. Вот так мелкие проблемы рождают прорывные решения.