Когда слышишь словосочетание ?ведущий производитель алюминиевых карнизов?, первое, что приходит в голову — гигантские цеха с роботами. Но на деле всё проще и сложнее одновременно. Многие до сих пор путают толщину стенки профиля с его жёсткостью, хотя это разные вещи. Или считают, что анодирование — чисто декоративный процесс. Мы в ООО Фошань Икайсюань Изделия для Дома через это прошли: в 2019 году пришлось переделывать партию карнизов из-за неправильного расчёта нагрузки на кронштейны.

Сначала мы пробовали комбинировать стальные вставки в алюминиевые профили — казалось, это даст идеальную жёсткость. Но на тестах выяснилось: при перепадах влажности появляются микротрещины в местах соединения. Перешли на алюминиевые сплавы серии 6000 — и сразу снизили процент брака на 7%. Хотя и здесь есть нюанс: если нарушить температуру закалки, профиль начинает ?вести? уже через месяц эксплуатации.

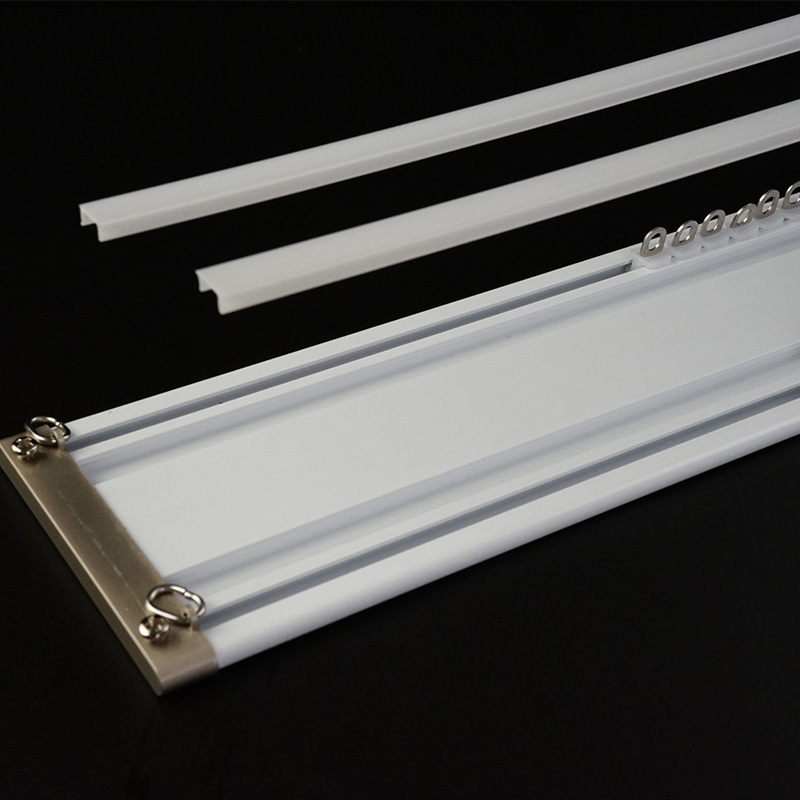

Кстати, о толщине стенки. Клиенты часто требуют 1.5 мм, хотя для карнизов до 4 метров достаточно 1.2 мм с рёбрами жёсткости. Мы даже сделали сравнительную таблицу деформаций — теперь показываем её на сайте iksuncurtaintrack.ru в разделе технических решений.

Самое сложное — объяснить, почему матовое анодирование дороже глянцевого. Дело не в эстетике, а в равномерности покрытия: при матовой обработке мы дополнительно полируем микронеровности, которые не видны глазу, но влияют на износ направляющих.

Наши 10 автоматизированных линий — это не для галочки. Например, линия резки профиля AL-T7 контролирует длину с погрешностью 0.1 мм. Раньше, при ручной настройке, бывало до 0.5 мм — и тогда стыки карнизов ?играли? при перепадах температуры.

Но автоматизация не панацея. В прошлом году обновили программное обеспечение на линии покраски — и столкнулись с тем, что датчики температуры стали срабатывать с задержкой. Пришлось вносить коррективы вручную, теряя 3% производительности в течение двух недель.

Зато теперь, с сертификатом ISO9001, мы можем отслеживать каждый этап. Например, если в партии 650 тонн в месяц появляется дефект, за 20 минут определяем, на каком именно конвейере произошёл сбой.

В 2021 году мы решили сэкономить на фиксаторах для раздвижных систем. Поставили пластиковые вместо металлических — и через полгода получили волну рекламаций: крепления трескались при морозах ниже -15°C. Пришлось бесплатно заменять 1200 комплектов.

Ещё один урок — упаковка. Казалось бы, мелочь. Но когда перешли на более тонкую плёнку, в транспорте появились царапины на анодированной поверхности. Теперь используем трёхслойную с воздушными пузырями, даже если это удорожает логистику на 5%.

Кстати, о транспорте: карнизы длиной более 5 метров мы теперь перевозим только в спецфургонах с климат-контролем. Иначе в жару алюминий расширяется неравномерно, и геометрия слегка нарушается.

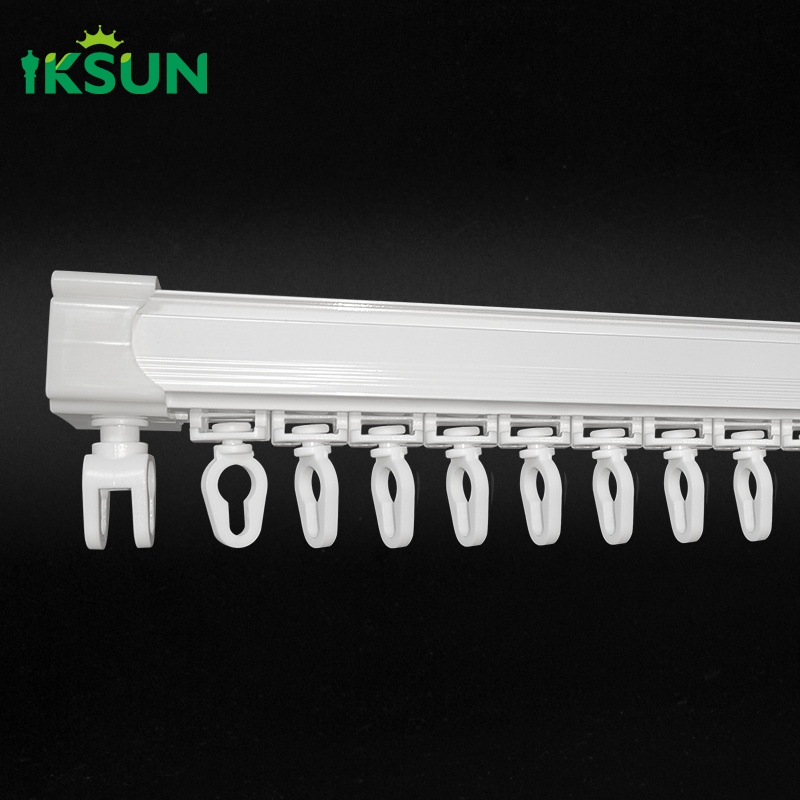

В описании компании говорится про инновации — но это не просто маркетинг. Например, наша система бесшумного скольжения SilentGlide родилась из жалоб клиентов на скрип в ночное время. Оказалось, дело в материале роликов: стандартный полипропилен со временем истирается и начинает вибрировать.

Перепробовали 12 материалов, пока не остановились на армированном тефлоне с графитовой пропиткой. Да, он дороже на 40%, но гарантия увеличилась с 3 до 7 лет.

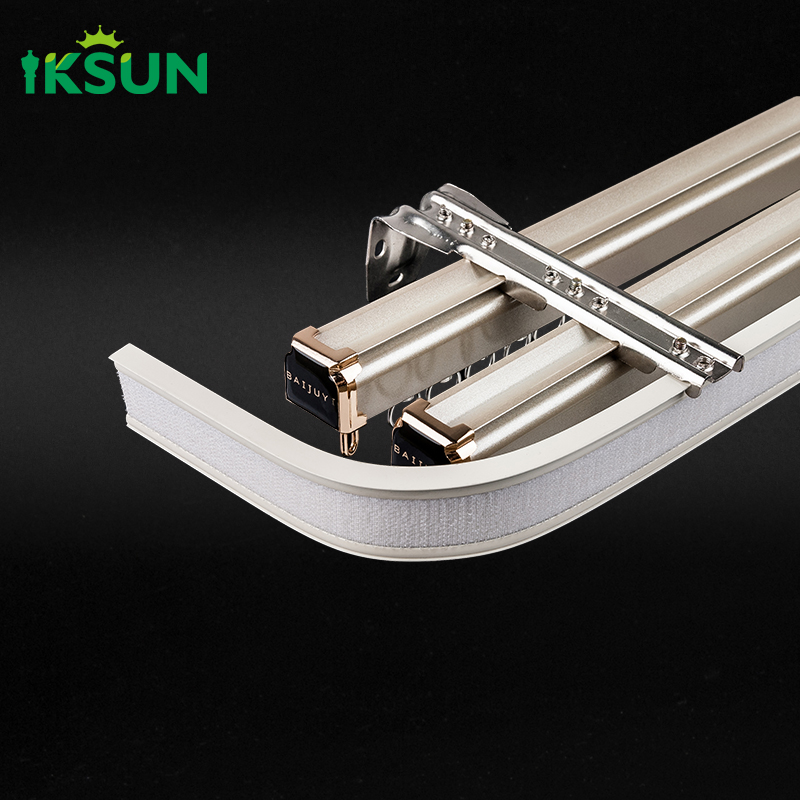

Сейчас экспериментируем с системой автоматического закрывания штор — пока что стабильно работает только с лёгкими тканями. Для тяжёлых портьер приходится ставить дополнительные двигатели, что не всегда удобно при монтаже.

Когда мы получали ISO9001, некоторые конкуренты усмехались: ?Для карнизов-то зачем??. Но именно благодаря системе менеджмента качества мы смогли сократить время обработки заказа с 14 до 8 дней.

Например, теперь каждый инженер знает: если в сплаве содержание магния превышает 0.8%, нужно сразу проверять параметры закалки. Раньше такие вещи выяснялись постфактум, при анализе брака.

Важный момент: сертификация помогла нам стандартизировать работу с поставщиками. Теперь мы не просто закупаем алюминий, а проводим выборочную спектрометрию каждой пятой партии. Обнаружили, что у одного из поставщиков бывают примеси кремния выше нормы — это влияло на хрупкость профиля при изгибе.

Чаще всего проблемы возникают не с самими карнизами, а с фурнитурой. Например, кронштейны: если отверстия под крепёж смещены всего на 1 мм, при монтаже на бетонную стену появляется перекос.

Мы теперь фрезеруем отверстия на ЧПУ-станках с лазерным наведением — дороже, зато монтажники не тратят лишний час на подгонку.

Ещё одна ?мелочь? — заглушки. Сначала делали их из обычного пластика, но они выцветали на солнце за полгода. Перешли на АБС-пластик с УФ-защитой — и проблема исчезла, хотя себестоимость выросла на 15 копеек за штуку.

Вот так, шаг за шагом, мы и стали теми, кого называют ведущим производителем алюминиевых карнизов. Не потому что громко заявляем, а потому что научились слушать даже тихие жалобы и исправлять ошибки, которые другие считают мелочами.